Il Challenger 2 britannico ha un equipaggio di quattro uomini. La torretta e lo scafo sono protetti con un'armatura Chobham di seconda generazione (nota anche come Dorchester). In un'occasione, nell'agosto 2006, durante la fase post-invasione della guerra in Iraq, un RPG-29 venne sparato contro un Challenger 2 che stava scavalcando una rampa. La corazzatura dello scafo inferiore anteriore, che era stata incrementata con un pacchetto di armature reattive esplosive, fu danneggiata, ferendo diversi membri dell'equipaggio. Successivamente, il carro tornò alla base con i propri mezzi e venne rapidamente riparato e messo di nuovo in servizio il giorno successivo. In risposta all'incidente, il pacchetto di armature reattive esplosive fu sostituito con un blocco denominato “Dorchester” e il ventre d'acciaio rivestito con un'armatura come parte dell'aggiornamento "Streetfighter". Ad oggi, l'unica volta che il carro armato britannico è stato distrutto durante operazioni belliche è stato in un incidente "blu su blu" (fuoco amico) a Bassora nel 2003, quando il carro distrutto aveva il portello aperto al momento della incidente.

La corazza Chobham è il nome informale di un'armatura composita sviluppata negli anni '60 presso il centro di ricerca sui carri armati britannici a Chobham Common, nel Surrey. Da allora il nome è diventato il termine generico comune per l'armatura di veicoli in ceramica composita. Altri nomi dati informalmente all'armatura di Chobham includono "Burlington" e "Dorchester". "Armatura speciale" è un termine informale più ampio che si riferisce a qualsiasi disposizione di armatura comprendente piastre reattive "sandwich", inclusa l'armatura Chobham.

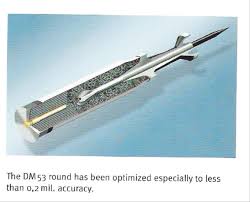

Sebbene i dettagli costruttivi dell'armatura Chobham rimangano ancor oggi un segreto, la corazza è stata descritta come composta da piastrelle di ceramica racchiuse in una struttura metallica e legate a una piastra di supporto munita di diversi strati elastici. A causa dell'estrema durezza delle ceramiche utilizzate, offrono una resistenza superiore alle cariche sagomate come i proiettili anticarro ad alto potenziale esplosivo (HEAT) e frantumano i penetratori di energia cinetica.

La corazza fu testata per la prima volta nell'ambito dello sviluppo di un prototipo di veicolo britannico, l' FV4211, e applicata per la prima volta sulle preserie del carro M-1 ABRAMS statunitense. Solo i carri armati M1 Abrams, Challenger 1 e Challenger 2 e 3 sono stati rivelati come muniti di corazzatura CHOBHAM. L'intelaiatura che sostiene la ceramica è solitamente prodotta in grandi blocchi, conferendo a questi carri, e soprattutto alle loro torrette, un caratteristico aspetto spigoloso ed angolato.

Qualità protettive

A causa dell'estrema durezza delle ceramiche utilizzate, offrono una resistenza superiore contro un getto di carica sagomato e frantumano i penetratori di energia cinetica (KE-penetratori). La ceramica (polverizzata) inoltre abrade fortemente qualsiasi penetratore. Contro i proiettili più leggeri la durezza delle tessere provoca un effetto di "spaccatura in frantumi": una velocità maggiore, entro un certo intervallo di velocità (il "gap"), non porterà ad una penetrazione più profonda ma distruggerà invece il proiettile stesso. Perché la ceramica è così fragile il canale di ingresso di un getto di carica sagomato non è liscio, come sarebbe quando penetra in un metallo, ma frastagliato, causando pressioni asimmetriche estreme che disturbano la geometria del getto, da cui le sue capacità di penetrazione dipendono in modo critico poiché la sua massa è relativamente bassa. Questo avvia un circolo vizioso in quanto il getto disturbato provoca irregolarità ancora maggiori nella ceramica, fino a quando alla fine viene annientato. I compositi più recenti, sebbene più resistenti, ottimizzano questo effetto poiché le piastrelle realizzate con loro hanno una struttura interna stratificata che lo favorisce, causando la "deflessione della fessura". Questo meccanismo, utilizzando l'energia del getto contro di esso, ha causato il confronto degli effetti di Chobham con quelli dell'armatura reattiva. Questo non deve essere confuso con l'effetto utilizzato nell'armatura reattiva non esplosiva: quello di inserire un materiale elastico inerte ma morbido come la gomma, tra due piastre di armatura. L'impatto di un getto di carica sagomato o di un penetratore a barra lunga dopo che il primo strato è stato perforato e mentre la gomma lo strato viene penetrato causerà la deformazione e l'espansione della gomma, deformando così sia la piastra posteriore che quella anteriore. Entrambi i metodi di attacco soffriranno di ostruzione ai loro percorsi previsti, quindi sperimentando uno spessore di armatura maggiore di quello nominale, riducendo così la penetrazione. Anche per le penetrazioni dell'asta, la forza trasversale sperimentata a causa della deformazione può causare la frantumazione, la piegatura dell'asta o semplicemente cambiare il suo percorso, abbassando nuovamente la penetrazione. Tutte le versioni dell'armatura Chobham hanno incorporato un grande volume di piastre dell'armatura reattiva non energetica (NERA).

Ad oggi, pochi carri armati Chobham sono stati sconfitti dal fuoco nemico in combattimento; la rilevanza dei singoli casi di carri armati perduti per determinare le qualità protettive dell'armatura Chobham è difficile da accertare poiché non è nota la misura in cui tali carri sono protetti da moduli in ceramica.

Durante la seconda guerra in Iraq nel 2003, un carro armato Challenger 2 è rimasto bloccato in un fosso mentre combatteva a Bassora contro le forze irachene. L'equipaggio è rimasto al sicuro all'interno per molte ore, l'armatura composita Burlington LV2 li proteggeva dal fuoco nemico, comprese le granate con propulsione a razzo.

Struttura

Le piastrelle di ceramica hanno un problema di "capacità di colpi multipli" in quanto non possono sostenere impatti successivi senza perdere rapidamente gran parte del loro valore protettivo. Per minimizzare gli effetti di ciò le piastrelle vengono realizzate il più piccole possibile, ma gli elementi matrice hanno uno spessore pratico minimo di circa 25 mm (circa un pollice), e il rapporto di copertura fornito dalle piastrelle diventerebbe sfavorevole, ponendo un limite pratico ad un diametro di circa dieci centimetri (circa quattro pollici). Le piccole piastrelle ceramiche esagonali o quadrate vengono racchiuse all'interno della matrice o premendole isostaticamente nella matrice riscaldata, o incollandole con una resina epossidica resina. Fin dai primi anni novanta è noto che tenere le piastrelle sotto costante compressione da parte della loro matrice migliora notevolmente la loro resistenza ai penetratori cinetici, difficile da ottenere con l'utilizzo di colle.

La matrice deve essere supportata da una lastra, sia per rinforzare da dietro le piastrelle di ceramica, sia per prevenire la deformazione della matrice metallica per impatto cinetico. Tipicamente la piastra di supporto ha metà della massa della matrice composita. L'insieme è nuovamente attaccato a strati elastici. Questi assorbono un po' gli impatti, ma la loro funzione principale è quella di prolungare la vita utile della matrice composita proteggendola dalle vibrazioni. Si possono sovrapporre più assemblaggi, a seconda dello spazio disponibile; in questo modo la corazzatura può essere realizzata di natura modulare, adattabile alla situazione tattica. Lo spessore di un assemblaggio tipico è oggi di circa cinque-sei centimetri. Gli assemblaggi precedenti, le cosiddette matrici DOP (Depth Of Penetration), erano più spesse. La relativa sconfitta dell'interfaccia componente del valore protettivo di una ceramica è molto più grande che per la corazza d'acciaio. L'uso di un numero di matrici più sottili ingrandisce nuovamente quel componente per l'intero pacchetto di corazza, un effetto analogo all'uso di strati alternati di elevata durezza e acciaio più morbido, tipico degli glacis dei moderni carri armati sovietici.

Le piastrelle di ceramica traggono poco o nessun vantaggio dall'armatura inclinata in quanto mancano di robustezza sufficiente per deviare in modo significativo i penetratori pesanti. Infatti, poiché un singolo colpo di striscio potrebbe rompere molte tessere, il posizionamento della matrice è scelto in modo da ottimizzare la possibilità di un colpo perpendicolare, un'inversione della precedente caratteristica progettuale desiderata per l'armatura convenzionale. L'armatura in ceramica offre normalmente anche una protezione migliore per una data densità areale se posizionata perpendicolarmente rispetto a quando è posizionata obliquamente, poiché la fessurazione si propaga lungo la superficie normale della piastra. Invece di forme arrotondate, le torrette dei carri armati che usano l'armatura Chobham hanno tipicamente un aspetto a lastre.

La piastra di supporto riflette l'energia d'impatto sulla piastrella di ceramica in un cono più ampio. Questo dissipa l'energia, limitando la fessurazione della ceramica, ma significa anche che un'area più estesa viene danneggiata. La scheggiatura causata dall'energia riflessa può essere parzialmente prevenuta da un sottile strato di grafite malleabile sulla faccia della ceramica che assorbe l'energia senza farla rimbalzare fortemente come farebbe una piastra frontale in metallo.

Le piastrelle sotto compressione subiscono molto meno gli urti; nel loro caso può essere vantaggioso avere un frontalino metallico portando la piastrella anche in compressione perpendicolare. La piastrella di ceramica confinata poi rinforza il frontalino metallico, un capovolgimento della situazione normale.

Nelle armature ceramiche si è verificato un graduale sviluppo tecnologico: le piastrelle ceramiche, di per sé vulnerabili agli impatti a bassa energia, sono state prima rinforzate incollandole su una piastra di supporto; negli anni novanta la loro resistenza è stata incrementata portandoli in compressione su due assi; nella fase finale è stato aggiunto un terzo asse di compressione per ottimizzare la resistenza agli urti. Per confinare il nucleo ceramico vengono utilizzate diverse tecniche avanzate, che integrano la tradizionale lavorazione e saldatura, inclusa la sinterizzazione del materiale di sospensione attorno al nucleo; spremere la colata di metallo fuso attorno al nucleo e spruzzare il metallo fuso sulla piastrella di ceramica.

Il tutto è posto all'interno del guscio formato dalla parete esterna ed interna della torretta o scafo del carro, la parete interna essendo la più spessa.

Materiali

Nel corso degli anni sono stati sviluppati nuovi compositi più resistenti, che offrono circa cinque volte il valore di protezione delle ceramiche pure originali, i migliori dei quali erano ancora una volta circa cinque volte più efficaci di una piastra d'acciaio di uguale peso. Questi sono spesso una miscela di diversi materiali ceramici o compositi a matrice metallica che combinano composti ceramici all'interno di una matrice metallica. Gli ultimi sviluppi prevedono l'uso di nanotubi di carbonio per migliorare ulteriormente la robustezza. Le ceramiche prodotte commercialmente o ricercate per questo tipo di armatura includono carburo di boro, carburo di silicio, ossido di alluminio (zaffiroo "allumina"), nitruro di alluminio, boruro di titanio e Syndite, un composito di diamante sintetico. Di questi il carburo di boro è il più duro e leggero, ma anche il più costoso e fragile. I compositi di carburo di boro sono oggi preferiti per le piastre ceramiche che proteggono dai proiettili più piccoli, come quelli utilizzati nelle armature e negli elicotteri corazzati; questa fu infatti nei primi anni Sessanta la prima applicazione generale dell'armatura in ceramica. Il carburo di silicio è più adatto per la protezione da proiettili più grandi rispetto al carburo di boro poiché quest'ultimo materiale subisce un collasso di fase quando viene colpito da un proiettile che viaggia a una velocità superiore a 850 m/s. Il carburo di silicio a quel tempo era utilizzato solo in alcuni prototipi di veicoli terrestri, come l'MBT-70. La ceramica può essere creata mediante sinterizzazione senza pressione o pressatura a caldo. È richiesta un'elevata densità, quindi la porosità residua deve essere ridotta al minimo nella parte finale.

Una matrice che utilizza una lega di titanio è estremamente costosa da produrre, ma il metallo è favorito per la sua leggerezza, robustezza e resistenza alla corrosione, che è un problema costante.

La piastra di supporto può essere realizzata in acciaio, ma, poiché la sua funzione principale è quella di migliorare la stabilità e la rigidità dell'assemblaggio, l'alluminio è più efficiente dal punto di vista del peso negli AFV leggeri solo per essere protetto contro le armi anticarro leggere. Una piastra di supporto composita deformabile può combinare la funzione di una piastra di supporto in metallo e di uno strato elastico.

Moduli in metallo pesante

La configurazione dell'armatura dei primi carri armati occidentali che utilizzavano l'armatura Chobham era ottimizzata per sconfiggere le cariche sagomate poiché i missili guidati erano visti come la più grande minaccia. Negli anni ottanta però iniziarono ad affrontare i migliorati penetratori ad energia cinetica sovietici 3BM-32, poi 3BM-42 contro i quali lo strato ceramico non era particolarmente efficace: le ceramiche originali avevano una resistenza ai penetratori di circa un terzo rispetto a quella contro il CALORE turni; per i compositi più recenti è di circa un decimo. Un tipico esempio, il 3BM-42 è un proiettile segmentato i cui segmenti frontali vengono sacrificati nell'espansione delle piastre NERA nella parte anteriore della serie di armature, lasciando un foro per il segmento posteriore per colpire la ceramica con piena efficienza. Per questo motivo molti design moderni includono strati aggiuntivi di metalli pesanti per aggiungere più densità all'intero pacchetto di armature.

L'introduzione di materiali compositi ceramici più efficaci consente una larghezza maggiore di questi strati metallici all'interno del guscio dell'armatura: dato un certo livello di protezione fornito dalla matrice composita, può essere più sottile. Poiché questi strati metallici sono più densi rispetto al resto dell'array composito, l'aumento del loro spessore richiede la riduzione dello spessore dell'armatura nelle aree non critiche del veicolo. In genere formano uno strato interno posto al di sotto della matrice molto più costosa, per prevenire danni estesi ad esso se lo strato metallico si deforma fortemente ma non distrugge un penetratore. Possono essere utilizzati anche come piastra di supporto per la matrice stessa, ma ciò compromette la modularità e quindi l'adattabilità tattica del sistema di corazza: i moduli in ceramica e in metallo non possono quindi più essere sostituiti indipendentemente. Inoltre, a causa della loro estrema durezza, si deformano in modo insufficiente e rifletterebbero troppa energia d'urto, e in un cono troppo largo, sulla piastrella di ceramica, danneggiandola ulteriormente. I metalli utilizzati includono una lega di tungsteno per il Challenger 2 o, nel caso dell'M1A1HA (Heavy Armor) e delle successive varianti di carri armati USA, una lega di uranio impoverito. Alcune aziende offrono moduli in carburo di titanio.

Questi moduli metallici funzionano secondo il principio dell'armatura perforata (tipicamente impiegando aste perpendicolari), con molti spazi di espansione che riducono il peso fino a un terzo mantenendo le qualità protettive abbastanza costanti. La lega di uranio impoverito dell'M1 è stata descritta come "disposta in un tipo di matrice di armatura" e un singolo modulo come un "guscio di acciaio inossidabile che circonda uno strato (probabilmente spesso un pollice o due) di uranio impoverito, tessuto in una coperta di rete metallica".

Tali moduli sono utilizzati anche da carri armati non dotati di armatura Chobham. La combinazione di una matrice composita e moduli di metallo pesante viene talvolta definita informalmente come "Chobham di seconda generazione”.

Sviluppo e applicazione

Il concetto di armatura in ceramica risale al 1918, quando il maggiore Neville Monroe Hopkins scoprì che una lastra di acciaio balistico era molto più resistente alla penetrazione se ricoperta da un sottile strato di smalto (1–2 millimetri). Inoltre, i tedeschi sperimentarono armature di ceramica nella prima guerra mondiale.

Fin dai primi anni Sessanta erano in corso, negli Stati Uniti, ampi programmi di ricerca volti a indagare le prospettive dell'impiego di materiali ceramici compositi come armature per veicoli. Questa ricerca si è concentrata principalmente sull'uso di un composito a matrice metallica di alluminio rinforzato con whiskers di carburo di silicio, da produrre sotto forma di fogli di grandi dimensioni. Le lamiere metalliche leggere rinforzate dovevano essere inserite tra strati di acciaio. Questa disposizione aveva il vantaggio di avere una buona capacità di colpi multipli e di poter essere curvata, consentendo all'armatura principale di beneficiare di un effetto di armatura inclinata. Tuttavia, questo composito con un alto contenuto di metallo era principalmente destinato ad aumentare la protezione contro i penetratori KE per un dato peso dell'armatura; le sue prestazioni contro l'attacco di carica sagomata erano mediocri e avrebbero dovuto essere migliorate per mezzo di un effetto di armatura spaziata laminata, come ricercato dai tedeschi nell'ambito del progetto congiunto MBT-70.

Una tecnologia alternativa sviluppata negli USA si basava sull'utilizzo di moduli in vetro da inserire nell'armatura principale; sebbene questa disposizione offrisse una protezione dalla carica migliore, la sua capacità di colpi multipli era scarsa.

Un sistema simile che utilizzava inserti in vetro nell'armatura principale in acciaio fu ricercato dalla fine degli anni Cinquanta per il prototipo sovietico Obiekt 430 del T-64; questo è stato successivamente sviluppato nel tipo " Combinazione K ", avente un composto ceramico mescolato con gli inserti di ossido di silicio, che offriva una protezione migliore di circa il 50% contro le minacce sia di carica sagomata che di penetratore KE, rispetto a un'armatura in acciaio del stesso peso. E 'stato, in seguito, in diverse forme migliorate, incorporato negli spalti di molti successivi progetti di carri armati principali sovietici. Dopo un primo periodo di speculazione in Occidente sulla sua vera natura, le caratteristiche di questo tipo sono state svelate quando la dissoluzione dell'Unione Sovietica nel 1991 e l'introduzione di un sistema di mercato costrinsero le industrie russe a trovare nuovi clienti mettendo in evidenza la sua buona qualità; oggi è raramente indicato come armatura Chobham. Un'armatura speciale molto più simile a Chobham è apparsa nel 1983 con il nome di BDD sull'aggiornamento del T-62M; venne integrata per la prima volta in una serie di armature nel 1986 sul T-72B ed è stata una caratteristica di ogni sovietico /MBT russo da allora. Nella sua versione originale, è integrato direttamente nella torretta in acciaio fuso del T-72 e richiedeva il sollevamento per eseguire le riparazioni.

Nel Regno Unito un'altra linea di sviluppo di armature in ceramica era stata avviata nei primi anni '60, intesa a migliorare la configurazione della torretta in ghisa esistente del Chieftain che già offriva un'eccellente protezione dai penetratori pesanti; la ricerca di un team guidato da Gilbert Harvey del Fighting Vehicles Research and Development Establishment (FVRDE), era quindi fortemente orientata all'ottimizzazione del sistema composito ceramico per sconfiggere l'attacco di carica sagomata. Il sistema britannico consisteva in una matrice a nido d'ape con piastrelle di ceramica sostenute da nylon balistico, posta sopra l'armatura principale fusa.

Nel luglio 1973 una delegazione americana, alla ricerca di un nuovo tipo di corazza per il prototipo di carro armato XM815, ora che il progetto MBT-70 era fallito, visitò Chobham Common per essere informata sul sistema britannico, il cui sviluppo era poi costato circa £ 6.000.000; informazioni precedenti erano già state divulgate agli Stati Uniti nel 1965 e nel 1968. Fu molto colpito dall'eccellente protezione dalla carica sagomata combinata con la limitazione del danno da impatto del penetratore, inerente al principio dell'utilizzo delle piastrelle. Il Ballistic Research Laboratory presso l' Aberdeen Proving Ground, che in seguito divenne parte dell'Army Research Laboratory, iniziò lo sviluppo di una versione quell'anno chiamata Burlington, adattato alla specifica situazione americana, caratterizzato da una produzione di carri armati proiettata molto più elevata e dall'uso di un'armatura principale in acciaio laminato più sottile. La crescente minaccia rappresentata da una nuova generazione di missili guidati sovietici armati con una testata a carica sagomata, come dimostrato nella guerra dello Yom Kippur dell'ottobre 1973, quando anche i missili di vecchia generazione causarono notevoli perdite di carri armati da parte israeliana, rese Burlington la scelta preferita per la configurazione dell'armatura del prototipo XM1 (ribattezzato XM815).

Tuttavia, l'11 dicembre 1974 fu firmato un memorandum d'intesa tra la Repubblica federale di Germania e gli Stati Uniti sulla futura produzione comune di un carro armato principale; questo rese qualsiasi applicazione dell'armatura Chobham dipendente dalla scelta finale per un tipo di carro armato. All'inizio del 1974 gli americani avevano chiesto ai tedeschi di ridisegnare i prototipi di Leopard 2 esistenti, da loro ritenuti troppo poco corazzati, e avevano suggerito l'adozione a tale scopo del Burlington, di cui i tedeschi erano già stati informati nel marzo 1970; i tedeschi, tuttavia, in risposta nel 1974, avviarono un nuovo programma di sviluppo dell'armatura. Avendo già progettato un sistema che, a loro avviso, offriva una protezione soddisfacente contro le cariche sagomate, costituito da un'armatura distanziata in multistrato con gli spazi riempiti di polistirene espanso ceramico come montata sul Leopard 1 A3, ponendo una chiara enfasi sul miglioramento del KE -protezione dai penetratori, rielaborando il sistema in un'armatura a modulo metallico perforato. Fu presa in considerazione una versione con aggiunta di Burlington, che includesse inserti in ceramica nei vari spazi, ma scartata in quanto avrebbe spinto il peso del veicolo ben oltre le sessanta tonnellate metriche, un peso allora visto come proibitivo da entrambi gli eserciti. L’US ARMY nell'estate del 1974 si trovò di fronte alla scelta tra il sistema tedesco e il proprio Burlington, decisione resa più difficile dal fatto che Burlington non offriva, rispetto all'armatura d'acciaio, alcun vantaggio di peso contro i penetratori KE: il totale sistema di armatura avrebbe un'equivalenza RHA contro di loro di circa 350 mm (rispetto a circa 700 mm contro cariche sagomate). Senza che si sviluppasse un consenso, lo stesso generale Creighton Abrams decise la questione in favore di Burlington. Alla fine ogni esercito si procurò il proprio progetto di carro armato nazionale, il progetto di un carro armato comune fallì nel 1976. Nel febbraio 1978 i primi carri armati protetti dal sistema Burlington lasciarono la fabbrica quando il primo degli undici carri armati pilota M1 fu consegnato dalla Chrysler Corporation all'esercito degli Stati Uniti.

Oltre a questi progetti statali, le imprese private negli Stati Uniti durante gli anni settanta svilupparono anche tipi di armature in ceramica, come l'armatura Noroc realizzata dalla divisione dei prodotti protettivi della Norton Company, costituita da fogli di carburo di boro supportati da un tessuto di vetro legato con resina.

Nel Regno Unito l'applicazione dell'armatura Chobham è stata ritardata dal fallimento di diversi progetti di carri armati avanzati: primo quello di un carro armato da battaglia principale congiunto tedesco-britannico; poi il programma puramente britannico MBT-80. Una prima direttiva per preparare la tecnologia dell'armatura Chobham per l'applicazione nel 1975 era già stata data nel 1969. Fu determinata da uno studio su un possibile MICV protetto dall'armatura Chobham che un design completamente nuovo che utilizzasse solo l'armatura Chobham per i settori anteriore e laterale più vulnerabili (quindi senza un'armatura principale in acciaio sottostante) avrebbe potuto essere più leggero del 10% per lo stesso livello di protezione contro le munizioni KE, ma per limitare i costi si è deciso di basare il primo progetto sul Chieftain convenzionale. Il prototipo, FV 4211 o "Aluminium Chieftain", era dotato di un'armatura aggiuntiva in alluminio saldato, in sostanza una scatola sullo scafo anteriore e sulla torretta anteriore e laterale per contenere i moduli ceramici, di cui scatola interna spessa cinquanta millimetri; la parete, a causa della sua relativa morbidezza, poteva fungere da piastra di supporto. Il peso extra dell'alluminio fu limitato a meno di due tonnellate e venne dimostrato che non era eccessivamente suscettibile a rotture, come inizialmente temuto. Furono ordinati dieci veicoli di prova ma solo quello originale era stato costruito quando il progetto fu annullato a favore dei programmi più avanzati. Tuttavia, il governo iraniano ordinò 1.225 veicoli di un tipo Chieftain aggiornato, lo Shir-2 (FV4030/3), utilizzando la stessa tecnologia di aggiunta dell'armatura Chobham all'armatura fusa principale, portando il peso totale a 62 tonnellate metriche. Quando questo ordine fu annullato nel febbraio 1979 a causa della rivoluzione iraniana, il governo britannico, sotto pressione per modernizzare la sua flotta di carri armati per mantenere una superiorità qualitativa rispetto alle forze di carri armati sovietici, decise di utilizzare l'improvvisa capacità di produzione in eccesso per procurarsi un certo numero di veicoli molto simili nel design allo Shir-2, chiamato Challenger 1. Il 12 aprile 1983 il primo carro armato britannico protetto dalla corazza Chobham fu consegnato agli Ussari Reali.

In Francia dal 1966 GIAT Industries ha condotto esperimenti volti allo sviluppo di un'armatura in ceramica per veicoli leggeri, nel 1970 ha portato al sistema CERALU costituito da allumina con supporto in alluminio saldabile al veicolo, offrendo un aumento del 50% dell'efficienza di peso contro le minacce balistiche rispetto a lamiera di acciaio. Una versione migliorata è stata successivamente applicata ai sedili degli elicotteri.

L'ultima versione dell'armatura Chobham è utilizzata sul Challenger 2 (chiamata armatura Dorchester) e (sebbene la composizione molto probabilmente differisca) sulla serie di carri armati M1 Abrams, che secondo fonti ufficiali è attualmente protetta da tegole in carburo di silicio. Dato il livello di protezione pubblicamente dichiarato per il primo M1: equivalente in acciaio di 350 mm contro i penetratori KE (APFSDS), sembra che fosse dotato di piastrelle in allumina.

Sebbene si sostenga spesso che sia diversamente, il modello di produzione originale del Leopard 2 non utilizzava l'armatura Chobham, ma una configurazione combinata di armatura distanziata e armatura perforata, più economica in termini di approvvigionamento, manutenzione e sostituzione rispetto a un sistema di armatura in ceramica. Per molti carri armati moderni, come l' Ariete italiano, non è ancora noto quale tipo venga utilizzato. C'è stata una tendenza generale negli anni ottanta ad allontanarsi dalle armature in ceramica verso le armature perforate, ma anche molti carri armati degli anni settanta come il Leopard 1A3 e A4, i prototipi francesi AMX 32 e AMX 40 utilizzavano quest'ultimo sistema; il Leclerch francese utilizza una versione migliorata.

Applicazioni aerospaziali

Le prime piastre in ceramica trovarono applicazione nel settore aerospaziale: nel 1965, l'elicottero UH-1 Huey fu modificato con HFC (Hard-Faced-Composite) attorno ai sedili del pilota e del copilota, proteggendoli dal fuoco delle armi di piccolo calibro. Le piastre erano in carburo di boro, che, pur essendo estremamente costoso, per la sua superiore leggerezza è rimasto il materiale d'elezione per le applicazioni aerospaziali. Un esempio tra i tanti, il moderno V-22 Osprey è protetto in modo simile.

L’ETERNA LOTTA TRA LO SCUDO E IL GLADIO: Le corazzature in compositi.

Il blindaggio in compositi oppure armatura in compositi è un tipo di corazzatura che consiste nell'associazione o alternanza di strati di materiale differente quali metallo, plastiche speciali, ceramica balistica, o l'impiego di spazi cavi riempiti di aria o di gas inerti o estinguenti in pressione.

La corazza composita è, nella terminologia dell'industria militare, un tipo di corazzatura per carro armato.

La maggior parte delle armature composite impiegate attualmente sono più leggere rispetto a protezioni della stessa qualità in metallo, anche se spesso occupano un maggiore volume per fornire la stessa resistenza alla penetrazione. È stato possibile progettare armature in compositi più forti, leggere e meno voluminose rispetto alla corazza tradizionale in acciaio omogeneo, ma con costi spesso proibitivi, che hanno ristretto l'uso alle parti più vulnerabili di un veicolo, coinvolte nella sua distruzione catastrofica (serbatoi, depositi di munizioni). Il loro principale scopo è quello di resistere al munizionamento anticarro del tipo HEAT.

Proiettili HEAT

I proiettili esplosivi a testata cava HEAT ponevano in serio pericolo i veicoli corazzati già sin dallo loro introduzione durante la seconda guerra mondiale (nella lente esplosiva dell'arma tedesca Panzerfaust). Leggeri, piccoli e relativamente economici, i colpi HEAT possono tuttavia penetrare decine di centimetri di corazza in acciaio.

La capacità di alcuni materiali di resistere ai colpi HEAT segue la "legge di densità", che stabilisce che la penetrazione dei getti incandescenti e concentrati provocati dalle cariche esplosive cave è proporzionale alla radice quadrata della densità del rivestimento interno della carica cava (tipicamente si utilizza il rame) divisa dalla radice quadrata della densità del bersaglio. In base al peso, gli obiettivi più leggeri (ad esempio il veicolo trasporto truppe M113, costruito in alluminio) sono più vulnerabili rispetto a bersagli in metallo pesante (acciaio inossidabile, tungsteno, uranio impoverito, ecc.). Alcuni materiali hanno un "punto dolce" in termini di densità che li rende particolarmente utili in questo ruolo.

"Combination K" del carro armato sovietico T-64

Il primo utilizzo diffuso dell'armatura composita è avvenuta nel T-64 sovietico. Utilizzava una corazza denominata "Combination K", formata da una specie di fibra di vetro e plastica intramezzata tra due spessi strati d'acciaio interno ed esterno. Attraverso un processo fisico noto come tissotropia, la resina passa allo stato liquido sotto pressione costante, permettendo che l'armatura sia modellata in forme curve.

I modelli successivi del T-64, di nuovo disegno, utilizzavano un aggregato di resina riempita di carburo di boro che dava una protezione notevolmente migliore. Tuttavia la qualità dei carri armati prodotti in quest'epoca differiva ampiamente; se non era disponibile il costoso carburo di boro a sufficienza, per poter raggiungere la quota di produzione minima di carri richiesta dalle autorità centrali, il carro armato sarebbe stato spedito con la cavità per i compositi piena di qualsiasi "composito passabile" (come la resina con fibra di vetro) o addirittura senza alcun riempimento. Per risolvere questo problema, i sovietici indagarono e investirono ampiamente nella corazza reattiva (inventata e usata dagli israeliani nella guerra del 1967), che dava loro una certa capacità di controllo di qualità, anche nella fase successiva all'assemblaggio.

Tra i materiali più avanzati utilizzati per costruire le piastre di queste corazze, possiamo citare vari tipi di ceramica balistica, come il carburo di boro, il SICADUR (carburo di silicio).

Solitamente queste piastre, poste sotto la carrozzeria in acciaio vengono incollate sopra una superficie in kevlar (facilmente sagomabile e tagliabile con laser), che serve da base per le tegole, prodotte con dimensioni, sagome e curvature predefinite.

Le piastre si assomigliano come struttura a quelle inseribili in vari tipi di giubbotto antiproiettile.

Materiali di scelta

Acciaio, economico e resistente, ma pesante, può essere inserito nelle parti più basse ed esterne della carrozzeria, e nel vano motore (per la resistenza alle alte temperature e la capacità di conduzione termica), dove contribuisce a una buona distribuzione dei pesi, abbassando il baricentro. Gli strati intermedi sono in ceramica balistica e quelli interni in kevlar, per evitare la "spallazione":

- Araldite (resina bi-componente resistentissima, che può essere tornita)

- Carburo di boro.

- Dynema (polietilene ultra-denso)

- Kevlar (noto anche come Aramide o Twaron)

- SICADUR (carburo di silicio, di colore nero)

- Titanio (piuttosto costoso, leggero, amagnetico, resistente soprattutto alle alte temperature).

Oggigiorno il tipo più comune di corazza in compositi è la corazza Chobham, sviluppata e utilizzata dai britannici nel carro sperimentale FV 4211 tank, che si basava su alcune componenti del carro armato Chieftain.

Inizialmente definita "corazzatura Chobham" (dal nome del laboratorio inglese dove veniva progettata) la corazza composita è il frutto di 5 anni di studi coperti da segreto militare. La corazza del Chobham consiste in un "sandwich" di strati di ceramica inframezzati tra due grossi strati di corazza in acciaio, disposizione che si mostrò molto valida nell'aumentare la resistenza ai colpi HEAT, anche in confronto ad altri progetti che integravano armatura composita.

La corazza composita Chobham è strutturata a strati: quelli esterni sono costituiti da lastre di acciaio che assolvono il compito di contenere le piastre di ceramica (per aumentare la resistenza alle testate termiche e a carica cava) immersi in una matrice di materiale plastico (per aumentare l'elasticità contro le testate ad energia cinetica). Durante l'assemblaggio, le piastre devono essere raccordate tra loro in modo particolare per non generare punti deboli lungo le linee di saldatura: tutto ciò aumenta il grado di complessità durante la costruzione, al contrario delle più deboli corazze convenzionali fuse in un pezzo solo.

Sebbene il segreto persista tuttora, in dettaglio essa è stata descritta come composta di piastre di ceramica balistica incastrate in un telaio metallico e saldate ad una piastra posteriore e vari strati elastici. A causa dell'estrema durezza del tipo di ceramica utilizzato, questa corazza offre una resistenza superiore contro i proiettili a carica cava come gli HEAT e infrange i proiettili perforanti come gli APFSDS.

Le piastre di ceramica assorbono e distribuiscono l'energia cinetica in modo simile a quello che fanno i tasselli del domino, dal momento che si trovano a contatto, ogni piastra trasferisce l'energia cinetica ricevuta dal proiettile a due che si trovano dietro, queste due ad altre tre, queste a quattro e così via: in questo modo l'energia cinetica concentrata del colpo sabot o della testata a carica cava, viene a distribuirsi a ventaglio, arrivando molto diluita alla parete posteriore in acciaio, e dopo di essa allo spazio della cabina della torretta con l'artigliere e il capocarro.

Questo tipo di corazza venne inizialmente usato per il carro anglo-iraniano Shir 1 e destinato all'esportazione all'Iran dello Shah per un ordine totale di più di mille carri. Il cambiamento politico in quel paese (Rivoluzione iraniana del 1979) portò al blocco degli ordini: dopo avergli cambiato il nome (Challenger) ed aggiungendo qualche piccola modifica per adattarli al mercato europeo, i veicoli già prodotti vennero così acquistati dall'esercito Britannico per sostituire i Chieftain.

Il sistema Chobham si dimostrò una tale miglioria che venne presto impiegata anche nell'allora recente carro armato da combattimento pesante statunitense M1 Abrams. La fabbricazione della ceramica in grosse "tegole", disposte su di un largo arco metallico-elastico, dà ai lati della torretta dei carri armati Challenger e Abrams quella forma grossolana, ad angoli retti, da alcuni definita "aspetto di masso tagliato".

Le ultime versioni dei carri M1A2 statunitensi hanno ricevuto un ulteriore strato di corazza costituito da uranio impoverito: pur garantendo un'aumentata resistenza, tale materiale causa un enorme aumento del peso complessivo del veicolo (a 65-75 tonnellate) e di conseguenza dei consumi di carburante durante la marcia.

A causa delle necessità produttive, le corazze composite non possono essere impiegate in veicoli dalle forme arrotontate (come le torrette del carri armati sovietici) ma impone forme squadrate e spigolose: il profilo "angolato" dell'M1 statunitense e del Challenger 2 britannico sono conseguenti all'adozione delle corazze composite per gli scafi di tali carri. Tutti gli attuali carri occidentali come il Leopard 2 tedesco montano corazze composite. I più leggeri carri armati dei paesi dell'ex-Unione Sovietica presentano soltanto in qualche punto (come sul frontale inclinato), ma nei lati adoperano la corazza reattiva esplosiva. Anche le corazze del carro italiano Ariete sono accreditate per essere costruite in materiale composito.

Il meccanismo preciso utilizzato dalla corazzatura Chobham nel resistere ai colpi HEAT venne rivelato negli anni ottanta. La fotografia ad alta velocità mostrava come il materiale ceramico si frammenta via via che il colpo HEAT penetra, i frammenti, che acquistano una disordinata energia cinetica (con movimenti rotazionali e di spostamento laterale non utili alla penetrazione del colpo) sconvolgono la geometria del getto di metallo generato dalla carica cava, diminuendo grandemente la penetrazione.

L'efficacia del sistema è stata ampiamente dimostrata nel corso della Desert Storm, dove non si perse neanche un solo carro armato Challenger dell'esercito britannico in seguito al fuoco nemico. Nonostante questo, un Challenger 2 venne distrutto in Iraq il 23 marzo del 2003 da "fuoco amico": persero la vita due carristi dopo che un colpo penetrò all'interno di un oblò della torretta. Attualmente la corazzatura di tipo Chobham si trova nella sua terza generazione e viene utilizzata da alcuni carri armati moderni occidentali, come il Challenger 2 britannico, l'Abrams M1A1 nordamericano e il Leopard 2 (A5/A6) della Bundeswehr tedesca.

Il carro armato francese Leclerc, il carro armato giapponese Type 90, il veicolo "Al-Khalid" del Pakistan e i carri carri da combattimento cinesi Tipo 96/98 e Tipo 99 utilizzano estesamente una corazza modulare in compositi. L'utilizzo di moduli di armatura in compositi facilita l'aggiornamento, la riparazione e il trasporto dell'armatura separata dal resto del veicolo.

Il carro armato russo T-80 e il carro Al-Khalid del Pakistan usano l'armatura composita in abbinamento con la corazza reattiva superficiale "ERA", rendendo più difficile la penetrazione della corazza alle testate a carica cava dei missili anticarro degli elicotteri e dei razzi RPG.

Peraltro, le corazze reattive forniscono soltanto una protezione marginale contro le munizioni ad energia cinetica APDS "Sabot" sparate dai carri armati, costituiscono un pericolo per la fanteria nelle vicinanze, e possono essere "spellate" (ad es. con raffiche di mitragliatrice pesante da 12,7 come la Browning M2; oppure con colpi di cannone da 40 mm, come il Bofors del M247 DIVAD).

In seguito il blindaggio in compositi è stato applicato a veicoli più piccoli e leggeri, a partire dalla scala delle jeep. Molti di questi sistemi sono applicati come aggiornamenti alla corazza esistente, fatto che rende difficile sistemarli attorno a l'intero veicolo e dunque vengono piazzati in punti strategici da proteggere. Nonostante tutto hanno spesso una sorprendente efficacia; le piastre aggiuntive in ceramica balistica al corazzato leggero M113 canadese vennero eseguite negli anni novanta, dopo che venne constatato in varie prove che poteva offrire una migliore protezione rispetto agli APC come il più recente M2 Bradley.

Costi

Pur garantendo una doppia o tripla resistenza rispetto a corazze di solo acciaio di spessore simile, la corazza composita risulta piuttosto costosa da produrre e fa inevitabilmente lievitare il costo finale del veicolo da combattimento.

Carburo di silicio (sic) Piastra esagonale per armatura del corpo:

Il carburo di silicio è un materiale inorganico non metallico con alta durezza, alta resistenza all'usura, basso coefficiente di attrito, resistenza all'ossidazione, buona stabilità termica, basso coefficiente di espansione termica, conducibilità termica e shock termico e alta resistenza alla corrosione chimica, ecc. Caratteristiche eccellenti, può essere utilizzato per una varietà di requisiti per l'abrasione, corrosione e attrezzature meccaniche ad alta temperatura. Il personale ingegneristico e tecnico, dopo anni di sforzi instancabili, ha migliorato notevolmente le prestazioni del carburo di silicio. Ora il carburo di silicio è diventato un materiale ingegneristico importante. Ampiamente usato nel campo dei macchinari, metallurgia, petrolchimica, cantieristica navale, attrezzature militari, ecc, come tenuta meccanica, attrito, cilindrico, ugelli, utensili da taglio, ecc.

Carburo di silicio (sic) Caratteristiche Armatura esagonale piastra:

- stabilità dello shock termico

- Chimica resistente alla corrosione

- Alto sostegno di temperamento (fino a 1650°)

- Vestizione/corrosione/ossidazione resistente

- alta prestazione di resistenza meccanica

- Pulizia o incisione delle superfici più difficili

- lunga vita, alta durezza, resistente all'usura; particolarmente resistente all'acido fluoridrico

- Usato per smerigliare, lucidare e segare Taglio e sabbiatura con abrasivo.

Applicazioni in carburo di silicio (sic) Piastra esagonale per armatura:

- Armatura in ceramica di carburo di silicio: Protegge le armature balistiche e le armature militari, i veicoli, gli aerei e la polizia in materiale composito antiproiettile.

- Materiali ceramici leggeri ad alte prestazioni per applicazioni di protezione composita ARMOR.

Prestazioni comprovate in applicazioni di armature impegnative

La storia di "Imitation ceramic for protection" include la consegna di oltre 46.000 giubbotti variabili del sistema ARMOR a soldati dell'esercito vietnamita durante gli anni '60. Da allora, sono stati sviluppati numerosi sistemi di protezione SIC con superiore capacità di protezione balistica per sconfiggere l’alta velocità proiettile per una gamma completa di balistica.

Protezione dell'applicazione, incluso:

- Aerei di trasporto per la sicurezza

- Protezione elicottero

- Veicoli per la protezione del suolo

- AC-130U protezione artiglieria

- Armatura: xsapi, ESAPI, militare e di polizia SAPI protezione.

(Citare sempre SVPPBELLUM.BLOGSPOT.COM, Web, Google, Wikipedia, You Tube)