La General Dynamics Electric Boat Corp. (GDEB), Groton, Connecticut, ha ricevuto un contratto di $ 60.594.296 per fornire aggiornamenti ed integrazione dei sistemi strategici imbarcati US Trident II Strategic Weapon System ed all’SWS del Regno Unito. I lavori saranno completati entro il mese di aprile 2024.

Il missile Trident è un missile balistico lanciato da sottomarini (SLBM) ed equipaggiato con più veicoli di rientro MIRV indipendenti. Sviluppato originariamente dalla Lockheed Missiles e Space Corporation, il missile è armato con testate termonucleari ed è lanciato da sottomarini missilistici balistici a propulsione nucleare (SSBN). I missili Trident sono trasportati da quattordici sottomarini della classe Ohio dell’Us Navy, con testate statunitensi, oltre a quattro sottomarini della Royal Navy classe Vanguard, con testate britanniche. Il missile prende il nome dal tridente mitologico di Nettuno.

Il Trident II è un razzo a tre stadi, ciascuno dei quali contiene un motore a razzo a combustibile solido. Il primo motore è realizzato dalla Northrop Grumman. Questo primo stadio incorpora un motore a propellente solido, parti per garantire l'accensione del primo stadio ed un sistema di controllo della spinta del vettore (TVC). La sezione del primo stadio, rispetto al Trident C-4, è leggermente più grande, consentendo una maggiore autonomia e un carico utile maggiore. Oltre a un motore più grande, il D-5 utilizza un legante per carburante avanzato e più leggero (polietilenglicole) rispetto al C-4. Questo combustibile è più comunemente noto come NEPE-75 (NEPE sta per polietere plastificato di estere nitrico).

La seconda variante del Trident è più sofisticata e può trasportare un carico utile più pesante. È abbastanza preciso da essere un'arma da primo colpo, da controforza o da secondo colpo. Tutte e tre le fasi del Trident II sono realizzate in resina epossidica di grafite, rendendo il missile molto più leggero. Il Trident II era il missile originale sugli SSBN classe Vanguard britannici e americani classe Ohio dal Tennessee in poi. Il missile D5 è attualmente imbarcato su quattordici SSBN classe Ohio e su quattro classe Vanguard. Ci sono stati 172 voli di prova con successo del missile D5 dal completamento del progetto nel 1989; il più recente è stato effettuato dalla USS Rhode Island nel maggio 2019. Ci sono stati anche 10 voli di prova che conclusisi in fallimenti; il più recente quello dell’HMS Vengeance britannico, al largo della costa della Florida, nel giugno 2016.

La Royal Navy gestisce i suoi missili in un pool condiviso, insieme allo squadrone atlantico degli SSBN classe Ohio della US NAVY a King's Bay, in Georgia. Il pool viene "mescolato" e i missili vengono scelti a caso per essere caricati sui sottomarini di entrambe le nazioni.

Il missile Trident, prodotto in 2 versioni che in pratica sono anche 2 generazioni diverse, è un SLBM imbarcato sui sottomarini tipo SSBN classe Ohio, 18 dei quali completati, anche se 4 di essi hanno avuto il ruolo convertito a quello di sottomarini lancia missili da crociera a seguito della riduzione degli armamenti nucleari.

Ogni 'Ohio' ha 24 pozzi di lancio verticali per i missili Trident (nel caso della conversione in SSGN, 7 missili BGM-109 trovano posto in ciascun silo di lancio).

I primi Trident, chiamati C4 erano armi molto precise, con testata MIRV, e gittata di circa 5.000 km, sostanzialmente migliorate rispetto ai Poseidon. I Trident D5 sono armi molto più potenti, come gittata, e anche precisione. Hanno 10 testate per missile, ma esse sono state ridotte a 2-4 per rispettare gli accordi START. La gittata è molto maggiore del tipo precedente e il missile è equivalente ad armi sovietiche come l'SS-N-20, ma più preciso e compatto. Attualmente i Trident costituiscono la componente principale delle forze nucleari strategiche statunitense e britannica.

Sviluppo

Il Trident I (C4) venne progettato nel 1979 mentre il Trident II (D5) venne prima sviluppato nel 1990 e nel 2002 venne presa la decisione di prolungarne la vita operativa fino al 2027, mediante la sostituzione dei componenti diventati ormai obsoleti. Nel 2007 la Lockheed si è aggiudicata una commessa di 789,9 milioni di dollari per questi lavori, incluso l'aggiornamento del sistema di guida e del sistema di rientro.

Descrizione

Il lancio del missile sotto la superficie marina, avviene come per i Polaris e i Poseidon a freddo, cioè i missili vengono espulsi dai loro tubi mediante aria compressa e non appena emerso dalla superficie marina avviene l'accensione del motore del primo stadio iniziando la prima fase di spinta. Idealmente il missile è protetto come da una bolla d'aria nel tempo trascorso sotto il livello del mare, così non viene mai toccato dall'acqua. Quando avviene l'accensione del 3º stadio, entro 2 minuti dal lancio, il missile ha già raggiunto una velocità maggiore di 20000 km/h.

Il Trident venne costruito in due versioni: la versione Trident I (C4) UGM-96A e la versione Trident II (D5) UGM-133A. Entrambe le versioni hanno tre stadi a propellente solido e il sistema di guida inerziale. Nella fase post-lancio il Trident usa il puntamento stellare per aggiornare la sua posizione e correggere gli eventuali errori compiuti dal sistema di guida inerziale.

Trident I (C4) UGM-96A

I primi 8 sottomarini Classe Ohio furono direttamente armati con i missili Trident I, che vennero imbarcati anche sui sottomarini delle classi James Madison e Benjamin Franklin rimpiazzando i missili Poseidon.

Trident II (D5) UGM-133A

Il secondo tipo del Trident è tecnicamente più sofisticato e può trasportare cariche più pesanti. Il missile ha i 3 stadi in fibra di carbonio risultando così più leggero. I missili Trident hanno costituito l'armamento originario dei sottomarini britannici Vanguard. Successivamente sono stati montati sui sottomarini americani Classe Ohio. Attualmente 12 sottomarini Classe Ohio sono equipaggiati dai Trident.

Le differenza tra le 2 versioni stanno nella lunghezza del missile (10,2 m nella 1ª versione), nel diametro (1,8 m nella 1ª versione), nel peso (33.142 kg nella 1ª versione) e soprattutto nel raggio d'azione che nella 1ª versione era di 7400 km e nel CEP (Circular error probable) che era di circa 380 m nella 1ª versione e di circa 90–120 m nella 2ª versione. L'ultima caratteristica è la misura della precisione di un'arma in balistica, indica per esempio che il Trident ha il 50% di probabilità di impattare all'interno di una circonferenza dal raggio di 120 m con guida inerziale e all'interno di una circonferenza dal raggio di 90 m se guidato da GPS. Il Trident II con il veicolo di rientro Mk 5 può essere equipaggiato con 12 (8 per i trattati START) testate nucleari W88 oltre che con le testate nucleari W76.

Il Pentagono ha proposto nel 2006 la modifica del Trident in un missile convenzionale allo scopo di diversificare le sue opzioni strategiche in una più ampia strategia di lungo termine per sviluppare una capacità mondiale di attacco rapido denominata Prompt Global Strike. Il programma per convertire i Trident II in arma convenzionale dovrebbe avere un costo di 503 milioni di dollari americani. I missili, presumibilmente due per sottomarino dovrebbero avere una modifica al veicolo di rientro Mk 4 equipaggiandolo con guida GPS per aggiornare la rotta di navigazione e correggere la traiettoria del veicolo durante la fase di rientro.

ENGLISH

General Dynamics Electric Boat to provide U.S. Trident II Strategic Weapon System ship alterations

General Dynamics Electric Boat Corp. (GDEB), Groton, Connecticut, is awarded $60,594,296 for a cost-plus-fixed-fee contract to provide U.S. Trident II Strategic Weapon System (SWS) ship alterations and United Kingdom SWS ship alterations for Strategic Systems Program shipboard integration installations. Work is expected to be complete by April 2024.

The Trident missile is a submarine-launched ballistic missile (SLBM) equipped with multiple independently targetable reentry vehicles (MIRV). Originally developed by Lockheed Missiles and Space Corporation, the missile is armed with thermonuclear warheads and is launched from nuclear-powered ballistic missile submarines (SSBNs). Trident missiles are carried by fourteen United States Navy Ohio-class submarines, with American warheads, as well as four Royal Navy Vanguard-class submarines, with British warheads. The missile is named after the mythological trident of Neptune.

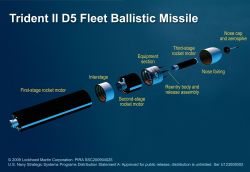

The Trident II is a three-stage rocket, each stage containing a solid-fuel rocket motor. The first motor is made by Northrop Grumman. This first stage incorporates a solid propellant motor, parts to ensure the first-stage ignition, and a thrust vector control (TVC) system. The first-stage section, compared to the Trident C-4, is slightly larger, allowing increased range and a larger payload. In addition to a larger motor, the D-5 uses an advanced and lighter fuel binder (polyethylene glycol) than the C-4. This fuel is more commonly known as NEPE-75 (NEPE stands for nitrate ester plasticized polyether).

The second variant of the Trident is more sophisticated and can carry a heavier payload. It is accurate enough to be a first strike, counterforce, or second strike weapon. All three stages of the Trident II are made of graphite epoxy, making the missile much lighter. The Trident II was the original missile on the British Vanguard-class and American Ohio-class SSBNs from Tennessee on. The D5 missile is currently carried by fourteen Ohio-class and four Vanguard-class SSBNs. There have been 172 successful test flights of the D5 missile since design completion in 1989, the most recent being from USS Rhode Island in May 2019. There have been fewer than 10 test flights that were failures, the most recent being from HMS Vengeance, one of Britain's four nuclear-armed submarines, off the coast of Florida in June 2016.

The Royal Navy operates their missiles from a shared pool, together with the Atlantic squadron of the U.S. Navy Ohio-class SSBNs at King's Bay, Georgia. The pool is 'co-mingled' and missiles are selected at random for loading on to either nation's submarines.

The UGM-133A Trident II, or Trident D5 is a submarine-launched ballistic missile (SLBM), built by Lockheed Martin Space Systems in Sunnyvale, California, and deployed with the American and British navies. It was first deployed in March 1990, and remains in service. The Trident II Strategic Weapons System is an improved SLBM with greater accuracy, payload, and range than the earlier Trident C-4. It is a key element of the U.S. strategic nuclear triad and strengthens U.S. strategic deterrence. The Trident II is considered to be a durable sea-based system capable of engaging many targets. It enhances the U.S. position in strategic arms negotiation with performance and payload flexibility that can accommodate active treaty initiatives (see New START). The Trident II's increased payload allows nuclear deterrence to be accomplished with fewer submarines, and its high accuracy – approaching that of land-based missiles – enables it to be used as a first strike weapon.

Trident II missiles are carried by 14 US Ohio and four British Vanguard-class submarines, with 24 missiles on each Ohio class and 16 missiles on each Vanguard class (the number of missiles on Ohio-class submarines will be reduced to 20 each in coming years, in compliance with the New Strategic Arms Limitation Treaty). There have been 176 successful test flights of the D5 missile since design completion in 1989, the most recent being from USS Nebraska in September 2019. There have been fewer than 10 test flights that were failures, the most recent being from HMS Vengeance off the coast of Florida in June 2016. The D5 is the sixth in a series of missile generations deployed since the sea-based deterrent program began 60 years ago. The Trident D5LE (life-extension) version will remain in service until 2042.

History

The Trident II was designed with greater range and payload capacity than its predecessor (Trident C-4). In 1972, the US Navy projected an initial operating capability (IOC) date of 1984. The US Navy shifted the IOC date to 1982. On 18 October 1973, a Trident program review was administered. On 14 March 1974, the US Deputy Secretary of Defense disseminated two requirements for the Trident program. The first was an accuracy improvement for the Trident C-4. The second requirement asked for an alternative to the C-4, or a new Trident II missile with a larger first-stage motor than the C-4.

The U.S. Navy conducted studies to determine whether the more expensive Trident II could be constructed similarly to the US Air Force's MX ICBM, primarily to decrease budget costs. It was established that the Trident II would be 83 inches in diameter and 44 feet in length in order to match the performance of the existing MX ICBM. Modifications to the guidance system, electronics hardening, and external protective coatings were incorporated into the design. While this satisfied the Navy's study requirements, it did not accommodate the US Air Force payload requirements.

Propulsion stages were proposed to be used between the first stage and second stage motors, effectively making the Trident II a longer three-stage missile than the C-4. Studies were delayed in 1978 when Congress only approved $5 million of the suggested $15 million for the Navy and Air Force program studies. By December 1978, the Navy's and the Air Force's own studies agreed with each other that a similar missile structure would not achieve desired savings. It was determined that the Navy and Air Force would maintain and be responsible for their own unique weapon systems. The US Navy continued with its own design of the Trident II.

In March 1980, US Secretary of Defense Harold Brown proposed an increased level of funding for the submarine-launched ballistic missile modernization, emphasizing increased accuracy. The House Armed Services Committee (HASC) recommended no funding, while the Senate Armed Services Committee (SASC) recommended full funding of $97 million. The SASC asked for a plan incorporating "the fullest possible competition should consider competing among contractors for each major component, including the integrated missile." $65 million was awarded for the submarine-launched ballistic missile modernization.

On 2 October 1981, President Reagan called for the modernization of the strategic forces. The Defense Department directed the Navy to fund all development of the Trident II D5 missile with a December 1989 IOC. All research and development efforts would be directed toward "a new development, advanced technology, high accuracy Trident II D5 system." In December 1982, Deputy SECDEF Frank Carlucci advised Secretary of the Navy Caspar Weinberger to include funding for a new reentry vehicle–warhead combination for Trident II. The reentry vehicle was to be designated as the Mk 5, which was to have a greater yield than the Mk 4. The development contract for Trident II was issued in October 1983. On 28 December 1983, the deputy SECDEF authorized the Navy to proceed with full-scale engineering development of the Trident II D5. The first Trident II launch occurred on 15 January 1987, and the first submarine launch was attempted by USS Tennessee, the first D-5 ship of the Ohio class, on 21 March 1989 off the coast of Cape Canaveral, Florida. The launch attempt failed four seconds into the flight because the plume of water following the missile rose to greater height than expected, and water was in the nozzle when the motor ignited. Once the problem was understood, relatively simple changes were quickly made, but the problem delayed the IOC of Trident II until March 1990. IOC for SWFPAC completed on schedule in 2001, allowing Trident II SSBN to be deployed in the Pacific theater.

In 1980, the United Kingdom adopted the missile as part of its Trident nuclear program.

Design

The Trident II is a three-stage rocket, each stage containing a solid-fuel rocket motor. The first motor is made by Northrop Grumman. This first stage incorporates a solid propellant motor, parts to ensure first-stage ignition, and a thrust vector control (TVC) system. The first-stage section, compared to the Trident C-4, is slightly larger, allowing increased range and a larger payload. In addition to a larger motor, the D-5 uses an advanced and lighter fuel binder (polyethylene glycol) than the C-4. This fuel is more commonly known as NEPE-75. (NEPE stands for nitrate ester plasticized polyether.)

Both the first- and second-stage motors are connected by an interstage casing, which contains electronic equipment and ordnance for separation during flight. The second stage also contains a motor made by Thiokol and Hercules Inc., parts to ensure the second-stage ignition, and a TVC system. The first and second stages are both important to the structural integrity of the missile. To ensure that the stages maintain a maximal strength-to-weight ratio, both stages are reinforced by a carbon-fiber-reinforced polymer hull.

The second- and third-stage sections are connected by an integrated equipment/adapter section (ES). The equipment/adapter section is modified to be shorter and more compact than the C-4's adapter section. The D-5's equipment section contains critical guidance and flight control avionics, such as the Mk 6 navigation system. The equipment section also contains the third-stage TVC system, ordnance for ejecting from the second-stage motor, and the MIRV platform. The nose fairing shields the payload and third-stage motor. Mounted within the nose cap (above the nose fairing) is an extendable aerospike. This aerospike effectively decreases drag by 50%. The third-stage hull is also reinforced by carbon fiber and kevlar.

The Trident II is the first missile of the US Navy's Fleet Ballistic Missile program to incorporate a 3D printed component.

Sequence of operation

Before the launch sequence is initiated, the on-board MARK 6 navigation system is activated. The specified mission trajectory is loaded onto the flight computer.

Once the launch command is given, a steam generator system is activated, igniting a fixed solid-grain small rocket motor. The exhaust is fed into cooling water, causing expanding gas within the launch tube to force the missile upward, and out of the submarine. Within seconds, the missile breaches the surface of the water and the first-stage Thrust Vectoring Control (TVC) subsystem ignites. This enables hydraulic actuators attached to the first-stage nozzle. Soon after, the first-stage motor ignites and burns for approximately 65 seconds until the fuel is expended; in addition, an aerospike atop the missile deploys shortly after first-stage ignition to shape airflow. When the first-stage motor ceases operation, the second-stage TVC subsystem ignites. The first-stage motor is then ejected by ordnance within the interstage casing.

Once the first stage is cleared, the second-stage motor ignites and burns for approximately 65 seconds. The nose fairing is then jettisoned, separating from the missile. When the nose fairing is cleared of the missile, the third-stage TVC subsystem ignites, and ordnance separates the second-stage motor. The third-stage motor then ignites, pushing the equipment section the remaining distance (approx. 40 seconds) of the flight. When the third-stage motor reaches the targeted area, the Post Boost Control System (PBCS) ignites, and the third-stage motor is ejected.

The astro-inertial guidance uses star positioning to fine-tune the accuracy of the inertial guidance system after launch. As the accuracy of a missile is dependent upon the guidance system knowing the exact position of the missile at any given moment during its flight, the fact that stars are a fixed reference point from which to calculate that position makes this a potentially very effective means of improving accuracy. In the Trident system this was achieved by a single camera that was trained to spot just one star in its expected position. If it was not quite aligned to where it should be, it would indicate that the inertial system was not precisely on target and a correction would be made.

The equipment section, with the MIRV, then aims the reentry vehicles (RV) towards earth. The payload is then released from the MIRV platform. To prevent the PBCS correctional thrust from interfering with the RV when released, the equipment section initiates the Plume Avoidance Maneuver (PAM). If the RV will be disrupted by the PBCS nozzle's thrust, the nearest nozzle will shut off until the RV is away from the MIRV. The PAM is used only when a nozzle's plume will disrupt the area near an RV. The PAM is a specialized design feature added to the Trident II to increase accuracy.

Warheads

In US service Trident II can be loaded with up to 8 Mk-5 RVs with 455 kt W88 warheads, up to 14 Mk-4A RVs with 90 kt W76-1 warheads, and up to 14 Mk-4A RVs with 5-7 kt W76-2 warheads. In practice, each missile on average carries 4 warheads due to the warhead limitations placed by the New START treaty.

The system previously carried the Mk-4 RV with a 100 kt W76-0 warhead, but beginning in September 2008 W78-0s were converted to W76-1s. This process was completed by December 2018. Conversion from the W76-0 to W76-1 involved fitting the warheads with a new RV (the Mk-4A), replacing age limited components and fitting the warhead with a new MC4700 arming, fusing and firing (AF&F) system. The MC4700 AF&F system (dubbed the "super fuze") significantly improves warhead kill probabilities against hardened targets such as silos or bunkers. The W76-2 is also fitted with the Mk-4A RV and MC4700 fuze.

In the National Nuclear Security Administration's 2021 budget request, the agency requested US$53m to begin development of a new W93 warhead for use on Trident II and US$32 million to begin development of a new Mk-7 RV. If approved, the W93 will be the first new nuclear weapon system to receive a type designation since the end of the Cold War. It is unclear if the W93 will replace the W76-1, the W88 or both warheads.

In UK usage Trident II missiles are equipped with a warhead called Holbrook and have a maximum yield of 100 kt. The British government insists the warhead is indigenously designed, but analysts believe that it is largely based on the US W76 design. In 2011 it was reported that British warheads would receive the new Mk 4A reentry vehicles and some or all of the other upgrades that US W76 warheads were receiving in their W76-1 Life Extension Program. Some reports suggested that British warheads would receive the same arming, fusing and firing system (AF&F) as the US W76-1. Under a 1958 agreement, the U.S. supplies the UK with blueprints of its own warhead designs but the design, manufacture and maintenance of UK warheads are purely a UK responsibility. AWE is currently developing a new warhead to replace the existing Holbrook warhead with deployment expected in the 2030s.

Additional specifications

Range (exact is classified):

Full load: ~7600 km

Reduced load: >12000 km

Guidance system: The MK 6 Astro-inertial guidance navigation system which is able to receive GPS (Global Positioning System) updates.

CEP: Requirement: 90 metres (300 ft). (Information from flight tests is classified.)

Mk-5 RV (175 kg each) offloading effects on D-5 range show.

Operators

The Royal Navy operates its missiles from a shared pool, together with the Atlantic squadron of the U.S. Navy Ohio-class SSBNs at King's Bay, Georgia. The pool is co-mingled and missiles are selected at random for loading on to either nation's submarines.

(Web, Google, Wikipedia, Navyrecognition, You Tube)