SI VIS PACEM, PARA BELLUM - “SVPPBELLUM.BLOGSPOT.COM"

….La guerra all’Ucraina ci deve insegnare che, se vuoi vivere in pace,

devi essere sempre pronto a difendere la tua Libertà….

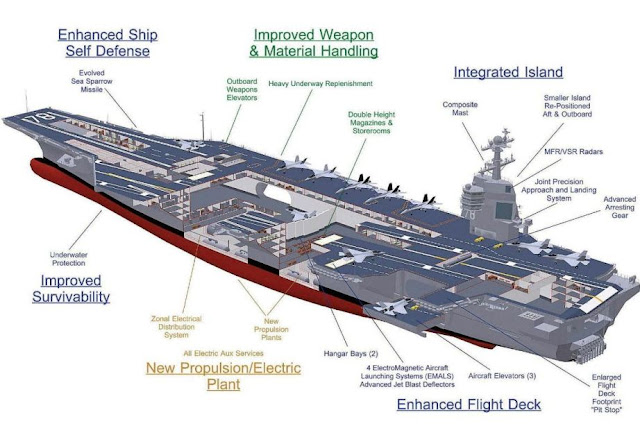

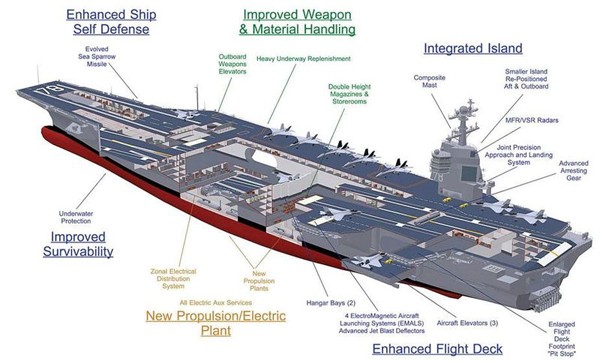

La USS Enterprise (CVN-80) sarà la terza unità del programma di portaerei a propulsione nucleare della classe Gerald R. Ford.

Secondo i programmi della US Navy, dovrebbe essere varata nel mese di novembre 2025 ed entrare in servizio nel 2028. Le notizie ufficiali, come per le portaerei gemelle della stessa classe, sono poche. Dovrebbe essere confermato l'utilizzo dei nuovi reattori nucleari A1B. Sostituirà la USS Dwight D. Eisenhower (CVN-69), assumendo che la CVN-79 sostituirà la USS Nimitz (CVN-68). Nel corso della cerimonia per l'inattivazione della USS Enterprise (CVN-65), il Segretario della Marina, Raymond E. Mabus, ha annunciato che questa portaerei prenderà il nome “Enterprise".

Costruzione

La portaerei CVN-80 sarà costruita presso i cantieri Newport News Shipbuilding di Newport News, Virginia. L'inizio della costruzione è avvenuto nel 2018 e il varo è stimato per il 2025. Tuttavia, nel tentativo di ridurre i costi, il Congressional Research Service indica che il Dipartimento della Marina sta esaminando la possibilità di estendere il periodo di tempo utilizzato per costruire sia la John F. Kennedy (CVN-79) che l'Enterprise di due anni. La nave non entrerà in servizio prima del 2028, impedendo la possibilità di avere 12 portaerei nucleari contemporaneamente in servizio. Sarà la nona unità e la terza portaerei nella storia della Marina degli Stati Uniti a portare il nome. La CVN-80 sarà anche la prima supercarrier americana a non essere nominata in onore di una persona da quando l' America è stata commissionata nel 1966. Nel dicembre 2016, Mabus ha scelto le medaglie d'oro olimpiche Katie Ledecky e Simone Biles come madrine della nave. La prima cerimonia del taglio dell'acciaio, che ha segnato l'inizio della fabbricazione dei componenti della nave, si è tenuta il 21 agosto 2017, alla presenza di Katie Ledecky e Simone Biles. La costruzione è iniziata prima del contratto di acquisto e dell'aggiudicazione della costruzione, all'inizio del 2018. L'acciaio della CVN-65 sarà riciclato e utilizzato nella costruzione della nuova CVN-80. L'Enterprise sostituirà la USS Dwight D. Eisenhower e il varo è previsto per novembre 2025 e data di consegna all’US NAVY prevista per marzo 2028.

La chiglia è stata posata il 5 aprile 2022, tre settimane prima del previsto, rendendo la nave completa di circa il 13%.

IL NOME

La USS Enterprise (CVN 80) non sarà la prima nave della Marina degli Stati Uniti a portare il nome. Porterà il nome della prima portaerei a propulsione nucleare della storia - USS Enterprise (CVN 65) - che a sua volta prese il nome dalla USS Enterprise (CV 6). La CV 6 è stata la sesta portaerei della Marina e rimane la nave da guerra più decorata nella storia della marina statunitense per i suoi numerosi contributi durante la seconda guerra mondiale. Sia la CVN 65 che la CV 6 sono state costruite dai cantieri Newport News Shipbuilding. In sintesi, la CVN 80 sarà la nona nave della US NAVY a portare il nome. Il primo risale al 1775, quando uno sloop armato britannico fu catturato e ribattezzato Enterprise durante la Guerra Rivoluzionaria.

Naturalmente, il nome è immortalato anche nella fantascienza. Quando l'originale Star Trek ha debuttato nel 1966, il creatore dello spettacolo Gene Roddenberry è stato ispirato a chiamare l'astronave USS Enterprise dopo la prima portaerei a propulsione nucleare del mondo CVN 65, entrata in servizio cinque anni prima nel 1961. La USS Enterprise (CVN 80) continuerà ad ispirare l'immaginazione. La classe Ford, alla quale appartiene, è stata progettata con una capacità energetica espandibile per i futuri sistemi di guerra come i laser ad alta energia.

Le portaerei a propulsione nucleare sono una delle cose più complesse mai realizzate dall'uomo. Le componenti belliche del lancio e del recupero di aerei a reazione rendono le cose abbastanza complicate, ma sotto la superficie c'è una città vivace con due centrali elettriche, servizi alimentari, strutture mediche, sistemi di gestione dei rifiuti e persino impianti di desalinizzazione che convertono l'acqua di mare in acqua dolce.

I costruttori navali Newport News Shipbuilding che costruiscono queste città galleggianti stanno ora ultimando la nuova classe di portaerei, la classe Gerald R. Ford. Con nuove catapulte elettromagnetiche controllate da software e ascensori per armi, un ponte di volo e un'isola ridisegnati e più del doppio della capacità elettrica della classe precedente, queste portaerei sono davvero progettate per il 21° secolo e oltre.

La sfida dell’accessibilità

Quando i costruttori navali iniziano la costruzione della seconda nave della classe - la John F. Kennedy (CVN 79) - la sfida è quella di ridurre il costo di ogni unità della classe mantenendo maggiori capacità. I costruttori navali hanno acquisito decine di migliaia di lezioni apprese dal processo pluriennale di costruzione delle Ford, molte delle quali sono già state implementate come iniziative di risparmio sui costi nella costruzione della Kennedy.

Il direttore del programma spiega perché queste iniziative di risparmio sui costi sono così importanti: “Il contratto CVN79 richiede una significativa riduzione dei costi rispetto alla CVN 78. All'inizio, ci siamo resi conto che non potevamo arrivarci lavorando 'più duramente' delle persone sulla CVN 78 e di certo non siamo 'più intelligenti'. Quindi, se non puoi lavorare di più o in modo più intelligente, allora ci siamo resi conto che dovevamo lavorare in modo "diverso". Sulla CVN 79, esaminiamo ogni processo chiave. Dal modo in cui costruiamo le unità strutturali al modo in cui installiamo i componenti sulla nave. Non stiamo semplicemente cercando modi per migliorare. Stiamo cercando modi per cambiare in modo significativo il modo in cui è costruita ogni nave. Chiamiamo queste idee 'Game-Changers'. E stiamo aprendo le porte a tutti i dipendenti del cantiere navale per fornire idee sulla riduzione dei costi delle nostre operazioni principali".

Per supportare ulteriori riduzioni dei costi sulla classe Ford, la Marina statunitense ha recentemente annunciato un'iniziativa di "design for affordability" (DFA) per finanziare l'identificazione di ulteriori modifiche al processo e al design per ridurre i costi. Come ha recentemente affermato l'ufficiale esecutivo del programma della Marina per le portaerei, "Non ci sono idee da $ 100 milioni e miliardi di dollari là fuori", ha affermato. “Se ci fossero, avremmo già fatto quei passi. È trovare un milione qui e un milione là, e alla fine è così che ottieni un miliardo di dollari dalla nave in costruzione. Lo sforzo del DFA giocherà un ruolo importante nell'ulteriore riduzione dei costi della classe Ford.

I grandi interni, le costruzioni navali più grandi e digitali

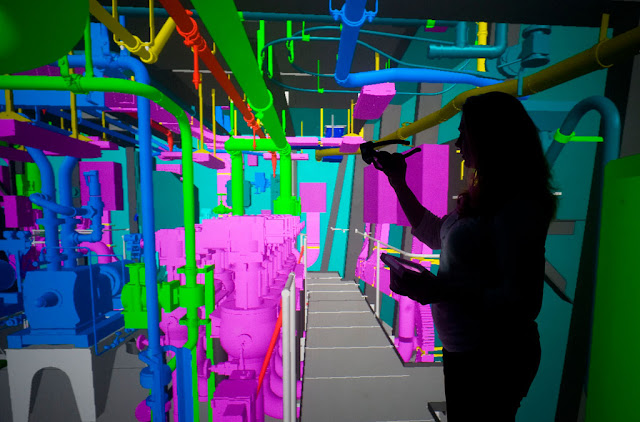

Newport News Shipbuilding sta implementando una serie di nuove iniziative per aiutare a raggiungere gli obiettivi di riduzione dei costi del programma. Uno dei maggiori sforzi è quello di creare più spazio interno per la costruzione. Spostando più lavoro all'interno, il tempo diventa meno una minaccia per i programmi di produzione e i costruttori navali hanno un migliore accesso agli strumenti, attrezzature e supporto per gru. I costruttori navali sulla Kennedy stanno anche costruendo la nave in super ascensori più grandi e completi prima di sollevarli nel bacino di carenaggio per essere assemblati. Il cantiere sta inoltre aumentando l'uso dei dati digitali nel processo di costruzione navale. Gli sforzi per eliminare i disegni su carta, utilizzare l'incisione al plasma per contrassegnare in modo intelligente l'acciaio, visualizzare gli spazi utilizzando la realtà aumentata e altre iniziative stanno proiettando importanti guadagni di efficienza nel processo di costruzione.

La classe Ford è il primo nuovo progetto per una portaerei della US Navy dai tempi della Nimitz (CVN 68). Durante il processo di progettazione, i costruttori navali hanno trovato un valore nascosto in ogni centimetro quadrato della nave, risparmiando alla US NAVY i costi di proprietà previsti per 4 miliardi di dollari durante i 50 anni di vita della nave. La nave sarà dotata di due reattori di nuova concezione e avrà il 250% di capacità elettrica in più rispetto ai vettori precedenti. I miglioramenti consentiranno alla nave di caricare armi e lanciare aerei più velocemente che mai.

Nuova Isola

L'isola della classe Ford, il centro di comando di volo della nave, è stata completamente ridisegnata. Incorpora la tecnologia più recente nei sistemi radar array a schermo piatto e radar dual band, è più corta in lunghezza, ma è più alta di 20 piedi rispetto alle precedenti isole delle portaerei. È posizionato 140 piedi più a poppa e tre piedi più fuoribordo rispetto ai suoi predecessori.

Più ponte di volo

Il ponte di volo del CVN 78 è stato completamente ridisegnato e riorganizzato. Il risultato finale è un aumento previsto del 25% nella capacità di lanciare e recuperare le missioni degli aerei. Per fare ciò, la portaerei ha tre ascensori per aerei invece di quattro e l'isola è posizionata 140 piedi più a poppa

Modellazione 3D

Newport News Shipbuilding hanno utilizzato un modello di prodotto tridimensionale in scala reale per progettare e pianificare la costruzione della classe Ford di portaerei. L'importante investimento consente l'integrazione visiva nella progettazione, ingegneria, pianificazione e costruzione. La CVN 78 è la prima portaerei della US Navy ad essere progettata in un modello di prodotto 3D a grandezza naturale.

La costruzione al coperto

Il programma di costruzione del vettore di Newport News Shipbuilding sta costruendo due nuove strutture per spostare più lavoro al coperto. Il motivo è semplice: gli edifici massicci consentono di lavorare di più nonostante la pioggia, con la neve e con il caldo.

Storicamente, il maltempo ha avuto un forte impatto sulla costruzione delle portaerei, creando un ambiente di lavoro difficile e, spesso, inefficiente. Diversi anni fa, il cantiere ha deciso di cambiare questa situazione ed ha costruito tre strutture di costruzione progettate per aiutare i costruttori navali a spostare più lavori di assemblaggio e allestimento all'interno.

I primi vettori sono stati costruiti nel bacino di carenaggio, ma con la classe Ford, stiamo lavorando prima per migliorare il processo generale", ha affermato il direttore dei lavori della portaerei Kennedy. "Con più lavoro che possiamo fare all'inizio, rendiamo il processo di costruzione molto più efficiente", ha affermato. Infatti, dalla Ford alla Kennedy, sulla nave viene svolto il 30% di lavoro in meno e il 20% è stato spostato presso i fornitori. Questi numeri continueranno a crescere per tutta la durata del programma.

Nel 2015, NNS ha aperto la strada alla Joint Manufacturing Assembly Facility (JMAF), con l'obiettivo di portare ancora più lavoro al coperto.

"Sono le persone dietro l'arte e la scienza della costruzione navale che fanno la differenza", ha affermato un funzionario del cantiere navale all'inaugurazione. “Questa struttura li aiuterà nel loro lavoro quotidiano. Migliorerà la loro qualità di vita e sicurezza spostando i lavori all'interno, dove sono protetti dalle intemperie. E fornirà servizi e attrezzature di supporto in loco, che offrono loro tutto ciò di cui hanno bisogno per svolgere il proprio lavoro in un'unica posizione. Questi miglioramenti aumenteranno la produttività e l'efficienza, riducendo al contempo i costi complessivi e garantendo le prestazioni del programma”.

Copertura meteorologica

Gli edifici non sono l'unico modo per proteggere i costruttori navali dalle intemperie e migliorare l'efficienza.

"Stiamo anche mettendo le coperture meteorologiche sul piatto", ha detto il direttore del programma per la Kennedy. “Sul piano di assemblaggio finale, avremo grandi coperture che potremo spostare su binari per coprire unità e super ascensori. Forniranno ombra e proteggeranno i nostri costruttori navali dalla pioggia”. Questo investimento contribuirà ad aumentare la produttività per attività come l'unione di unità, l'installazione di componenti, l'allestimento degli spazi, la preparazione e il rivestimento delle superfici.

Nuovi strumenti del mestiere

Mentre vengono eretti edifici e coperture per aumentare la produzione, Newport News sta anche aggiornando gli strumenti utilizzati dai costruttori navali per costruire i vettori classe Ford.

Per sollevare enormi super ascensori nel bacino di carenaggio, i costruttori navali hanno bisogno di un'enorme gru per gestire il peso.

"Big Blue è la nostra gru da 1.050 tonnellate nel North Yard", ha affermato il direttore dei lavori di Kennedy . "Non possiamo costruire vettori senza di essa."

La gru è stata costruita nel 1976 per sollevare fino a 900 tonnellate, ma per sollevare i superlift della classe Ford, la capacità di Big Blue è stata rafforzata a 1.050 tonnellate. L'investimento ha dato i suoi frutti: il sollevamento più pesante eseguito su Ford pesava 1.026 tonnellate.

Il cantiere sta inoltre investendo circa 50 milioni di dollari nella modernizzazione delle apparecchiature di saldatura. L'investimento, che verrà completato gradualmente nel 2019, introdurrà tecnologie moderne per migliorare la meccanizzazione, l'efficienza dei processi e la standardizzazione.

"La tecnologia di saldatura è passata dall'analogico al digitale", ha spiegato il leader della scuola di saldatura di Newport News. "Ora anche il cantiere esegue saldature più automatiche." Con le apparecchiature di saldatura aggiornate, i costruttori navali saranno più precisi con la saldatura strutturale, la saldatura di tubi e altro ancora.

Tutto sul costruttore navale

Nuovi edifici, coperture e strumenti aiutano i costruttori navali a fare ciò che sanno fare meglio: costruire portaerei per la US Navy. Investendo nell'ambiente di lavoro dei cantieri navali, Newport News sta rendendo la costruzione più sicura, rapida ed efficiente per le migliaia di costruttori navali che consegneranno la Kennedy, l’Enterprise (CVN 80) ed i futuri vettori classe Ford.

Sollevamento di super ascensori più grandi nel bacino di carenaggio

La John F. Kennedy (CVN 79) è sulla buona strada per completare il montaggio dello scafo della nave con 452 gru, 44 in meno di Gerald R. Ford (CVN 78) e 142 in meno di George HW Bush (CVN 77), l'ultima Nimitz - della classe.

Non solo ci sono meno gru di sollevamento che aiutano per la costruzione della classe Ford, ma ciò che stanno sollevando sta diventando più grande e molto più completo.

"I superascensori più grandi fanno tre cose", ha detto il direttore dei lavori di Kennedy. “Consentono un maggiore pre-allestimento; spostano la struttura in acciaio dal bacino di carenaggio alla piastra di assemblaggio finale, che è un centro di lavoro meno costoso, e hanno il potenziale per ridurre il programma di montaggio”.

Costruzione modulare 101

Le portaerei sono costruite utilizzando una costruzione modulare, un processo in cui le unità, o piccole sezioni della nave, vengono saldate insieme per formare unità strutturali più grandi chiamate superlift. I superascensori vengono quindi sollevati nel bacino di carenaggio dove viene assemblato il vettore. La costruzione modulare non è nuova per la classe di portaerei Ford: è stata utilizzata per la prima volta sulla USS Theodore Roosevelt (CVN 71), la quarta di 10 portaerei classe Nimitz. La novità per la classe Ford è la dimensione e la complessità dei superascensori prima ancora che entrino in bacino di carenaggio. Caso in questione: un superlift per la Ford, la nave di punta della classe, pesava 1.026 tonnellate, all'incirca il peso di sei Boeing 747 commerciali. Il super ascensore largo 128 piedi e lungo 128 piedi consisteva in 14 sezioni di acciaio più piccole, che contenevano attrezzature per la lotta antincendio, sistemi di alimentazione per jet, sistemi di catapulte, deflettori per jet e stazioni di servizio elettrico.

"Uno dei nostri principali punti di svolta per la CVN 79 è focalizzato sullo spostamento di più allestimenti dal bacino di carenaggio alla piastra di assemblaggio finale", ha affermato il direttore del programma per la Kennedy. "Costruire superascensori più grandi è una parte fondamentale di quel piano". La piastra di montaggio finale è una vasta area adiacente al bacino di carenaggio dove vengono costruiti e attrezzati i superascensori.

Famiglie di unità edilizie

Un altro miglioramento nel processo di costruzione navale per la classe Ford è la categorizzazione delle unità strutturali in "famiglie" che sono abbastanza simili da poter essere assemblate in modo più a catena di montaggio. Delle 1.109 unità che compongono il vettore, ci sono circa 140 gruppi di unità abbastanza simili da chiamarle "famiglie".

Newport News sta già raccogliendo i frutti di questo sforzo. La prima "famiglia" di unità Kennedy - 17 fondi interni - è stata completata oltre 300 giorni più velocemente rispetto a Ford.

Unità più completa al varo

Questi sforzi, e decine di migliaia di altre lezioni apprese nel corso degli anni, aiuteranno a far costruire più Kennedy prima del lancio. Mentre Ford era il vettore più pesante e completo al momento del varo, si prevede che la Kennedy sarà ancora più pesante prima scenda in mare.

"Sebbene i vettori siano capaci e sorprendenti ed è un vettore Navy, competiamo per ogni dollaro che riceviamo", ha affermato un funzionario del cantiere. "Stiamo cercando di rendere questo processo il più efficiente possibile”.

Costruzione digitale e integrazione dei dati digitali nella costruzione navale

Newport News Shipbuilding sta abbracciando i dati digitali come mai prima d'ora nella costruzione di portaerei. Dall'eliminazione dei disegni cartacei e delle istruzioni di lavoro all'utilizzo dei dati del modello di prodotto per pianificare le vie dei cavi, i dati digitali stanno entrando nel cuore di ogni processo in cantiere e stanno già consentendo un forte risparmio sulla costruzione della John F. Kennedy (CVN 79).

Un futuro senza disegni sulla carta

Dopo oltre 125 anni di utilizzo di disegni su carta bidimensionali, il cantiere ha puntato su un futuro "senza disegno", in cui le istruzioni di lavoro sono imballate e consegnate elettronicamente.

"Riteniamo che la migrazione a un'impresa digitale integrata, senza la necessità di disegni tradizionali, trasformerà il modo in cui costruiamo le navi e fornirà a Newport News il vantaggio competitivo necessario per mantenere e far crescere la nostra attività nei prossimi decenni", ha affermato il vicepresidente del cantiere navale di ingegneria e design.

La migrazione sta già dando i suoi frutti. Ad oggi, 14 pacchetti di lavoro sulla Kennedy sono stati completati utilizzando "istruzioni visive di lavoro" fornite su tablet palmari. Già nel 2015, più di 200 pacchetti di lavoro simili saranno utilizzati per costruire molte delle unità giganti Kennedy note come superlifts. Il cantiere prevede di ridurre ancora di più i disegni su carta mentre la costruzione della Kennedy è ancora in corso e prevede che i risparmi sui costi sull'Enterprise (CVN 80) e sulla USS Doris Miller (CVN 81) saranno ancora maggiori.

Per i costruttori navali che iniziano a utilizzare le istruzioni 3D su tablet, l'esperienza è rivoluzionaria. I pacchetti di lavoro di disegno su carta spesso richiedono più tempo speso per la ricerca di procedure, dimensioni e altri elementi prima di poter effettivamente iniziare il lavoro.

“Ho guardato queste istruzioni di lavoro visive per tre minuti e ho già capito tutto quello che devo fare per questo pacchetto. Questo mi fa risparmiare un sacco di tempo”, disse un tubista usando le istruzioni visive di lavoro sulla Kennedy.

Laser e marcatura intelligente

I dati digitali non vengono forniti solo alle persone. Viene anche inviato alle macchine utensili.

Le vie di filo che corrono attraverso la nave pendono da perni saldati al soffitto. Sulla Ford, quei prigionieri, che sono centinaia di migliaia, sono stati disposti e installati dopo che le unità sono state assemblate. Immagina i costruttori navali sulle scale, la lettura di disegni 2D, la rettifica e la saldatura dell'acciaio sopra la testa. Diciamo solo che è stato dispendioso in termini di tempo.

Sulla Kennedy, la marcatura intelligente ha migliorato drasticamente il processo. I dati del modello 3D del prodotto vengono inviati a una macchina che contrassegna le piastre di acciaio con le posizioni di ciascun perno nell'officina prima che l'acciaio diventi parte di un'unità. Ciò evita ai costruttori navali il lungo compito di contrassegnare manualmente le posizioni dei montanti sopra la testa. Un vantaggio correlato è evitare il sovraccarico del "lavoro a caldo". Tutto ciò che i costruttori navali devono fare ora è stare sulla piastra d'acciaio e installare i prigionieri già predisposti per loro, il che è molto più sicuro e veloce dello stesso lavoro svolto sopra la testa.

Non è solo più sicuro, è anche più intelligente. A partire dal 2015, più di 47.000 prigionieri sono stati contrassegnati o installati utilizzando il nuovo processo. Poiché il lavoro viene svolto in anticipo nel processo di costruzione, le unità saranno più complete una volta assemblate, il tutto con un conseguente minor numero di ore di manodopera.

Google Maps per Wire Ways

Se hai mai utilizzato Google Maps per ottenere indicazioni stradali, hai beneficiato di un potente algoritmo che cerca il percorso ottimale verso una destinazione. Sulla Kennedy, ingegneri e designer hanno sviluppato un software basato sull'algoritmo comune utilizzato da Google Maps, utilizzandolo per trovare il percorso ottimale per l'installazione di cavi elettrici in tutta la nave.

"Nella stessa quantità di spazio di un vettore classe Nimitz, abbiamo dovuto inserire altri 1,3 milioni di piedi di cavo nella classe Ford", ha affermato un responsabile dell'ingegneria elettrica. “Ciò significava che risolvevamo costantemente gli ingorghi nelle nostre vie di collegamento... troppi cavi convergenti a un incrocio. Sulla Kennedy, abbiamo analizzato i punti di presa e aggiunto nuove vie di cablaggio o ampliato quelle esistenti per accogliere il traffico di cavi aggiuntivo. Ora che abbiamo affrontato la sfida iniziale, gestiamo il cambiamento e allo stesso tempo ottimizziamo ulteriormente i nuovi percorsi dei cavi, trovando i migliori percorsi disponibili, i risultati sono cavi più corti e costi di installazione e cablaggio inferiori".

Il software di routing automatizzato fa risparmiare al team migliaia di ore di lavoro sia nella risoluzione dei problemi che nella creazione di pacchetti di lavoro. Se un pezzo di attrezzatura deve spostarsi, e con esso il cavo assegnato, gli ingegneri possono ora vedere il percorso più breve per far passare il cavo. In fondo, ciò significa meno reindirizzamenti per gli elettricisti che tirano i quasi 10 milioni di piedi di cavo attraverso la nave.

I dati digitali utilizzati per il lavoro fisico

La realtà aumentata (AR), che sovrappone il mondo digitale a quello fisico, è un'altra tecnologia in fase di test come iniziativa di risparmio sui costi per la costruzione della classe Ford . Newport News sta guidando il settore nello sviluppo di AR per la costruzione navale, dimostrando già innumerevoli usi, incluso essere in grado di entrare in uno spazio e vedere oggetti che fisicamente non sono ancora lì. Al momento, la finestra di visualizzazione più economica è un iPad, ma in futuro gli occhiali di sicurezza dei costruttori navali potrebbero consentire loro di vedere le informazioni digitali sovrapposte alla superficie di lavoro a mani libere. Ad esempio, sulla Kennedy, la tecnologia è stata utilizzata per ridurre i tempi nella costruzione di assiemi complessi. Vedere il modello 3-D nel contesto di uno spazio fisico richiede molte interpretazioni difficili dall’equazione.

La fine del gioco digitale

Mentre il cantiere continua a tessere dati digitali nel suo futuro, una realtà rimane costante. Le persone continueranno a costruire le navi. In definitiva, i dati digitali sono un altro strumento nelle mani dei costruttori navali, la cui esperienza e determinazione alla fine portano a termine il lavoro. Il gioco finale digitale di Newport News non sostituisce le persone, ma dà loro forza.

La torretta di controllo (da cui il personale osserva le operazioni aeree) è più piccola, in modo da destinare più spazio sul ponte ai veicoli aerei. Il sistema elettrico di bordo, riesce a generare 104 MW di corrente (circa il 250% di elettricità in più rispetto alle portaerei precedenti) non solo per alimentare correttamente l’EMALS, ma anche per supportare una possibile installazione di armi laser.

I sistemi elevatori, riescono a sollevare munizioni ed aerei dagli hangar al ponte molto più velocemente. I sistemi di condizionamento dell’aria a bordo inoltre, sono molto più efficienti, rendendo gli ambienti più confortevoli anche in caso di condizioni climatiche estreme: non si sa in quale parte del globo l’unità potrebbe prestare servizio.

Le modifiche al ponte di volo sono le differenze più visibili tra le classi Nimitz e Gerald R. Ford. Diverse sezioni sono state modificate per migliorare la gestione, lo stoccaggio e il flusso degli aeromobili, il tutto al servizio di aumentare il tasso di sortita.

La catapulta n. 4 della classe Nimitz non può lanciare velivoli a pieno carico a causa di una mancanza di spazio aereo lungo il bordo del ponte di volo. La CVN-78 non avrà restrizioni specifiche per la catapulta per il lancio di velivoli, ma conserva ancora quattro catapulte, due a prua e due a babordo. Il numero degli ascensori dal piano hangar al livello del ponte di volo è stato ridotto da quattro a tre.

Un altro importante cambiamento è che l'isola più piccola e ridisegnata sarà più a poppa di quella dei vecchi vettori. Questo spostamento crea spazio sul ponte per una posizione di riarmo e di rifornimento centralizzata, e quindi riduce il numero di volte che un velivolo dovrà essere spostato dopo l'atterraggio prima che possa essere rilanciato. Meno movimenti di aeromobili richiedono, a loro volta, meno mani di ponte per raggiungerli, riducendo le dimensioni dell'equipaggio della nave e aumentando il tasso di sortite.

Inoltre, il movimento delle armi dal deposito per il montaggio all'aereo sul ponte di volo è stato semplificato e accelerato. L'ordinanza verrà sollevata nella posizione di riarmo centralizzata tramite ascensori ad alta capacità che utilizzano motori lineari. Questi ascensori sono posizionati in modo tale che gli ordigni bellici non debbano attraversare alcuna area di movimento degli aeromobili, riducendo così i problemi di traffico negli hangar e sul ponte di volo. Nel 2008, il contrammiraglio Dennis M. Dwyer ha detto che questi cambiamenti renderanno ipoteticamente possibile riarmare gli aerei in "minuti anziché ore.

GLI AEROMOBILI TRASPORTATI

La classe Gerald R. Ford è progettata per ospitare il nuovo velivolo variante Joint Strike Fighter (F-35C), ma i ritardi nello sviluppo e nei collaudi degli aerei hanno influenzato le attività di integrazione sulla CVN-78. Queste attività di integrazione includono il collaudo dell'F-35C con gli EMALS del CVN-78 e il sistema avanzato di dispositivi di arresto e test delle capacità di stoccaggio della nave per le batterie agli ioni di litio dell'F-35C (che forniscono alimentazione all'avvio e di riserva), pneumatici e ruote. A seguito dei ritardi di sviluppo dell'F-35C, la US Navy sta da poco rendendo operativo il velivolo. Di conseguenza, la US NAVY ha rinviato le attività di integrazione critiche dell'F-35C, che introducono il rischio di incompatibilità di sistema e costosi retrofit alla nave dopo che è stata consegnata alla Marina.

I 75 aerei presenti a bordo includono i seguenti aerei:

- Boeing F/A -18E;

- Boeing F/A – 18F Super Hornet (aerei multiruolo twin engine, varianti basati sui McDonnel Douglas);

- Lockheed Martin F-35C Joint Strike Fighters;

Mentre tra i 19 elicotteri previsti per ASW (Anti-submarine warfare) o per trasporto dei Navy Seals si annoverano:

- Sikorsky SH-60 R;

- Sikorsky SH-60 s Seahawk;

Sono presenti ancora 5 aerei per la guerra elettronica (disturbano le emissioni radio, mettendo fuori uso sensori ed armi nemici):

- Boeing E/A-18G Growler (detto “il ruggente”).

Ed ancora 4 aerei AWACS (sistemi radar aviotrasportati utilizzati per la sorveglianza aerea e per tutte le funzioni C3 (Comando, Controllo e Comunicazione):

- Northrop Grumman E-2 Hawkeye (a turboeliche);

- Northrop Grumman E-2 Hawkeye

- Northrop Grumman E-2 Hawkeye

- Grumman C-2 Greyhound (a turboeliche).

Ed infine 2 aerei “supply” cargo per il rifornimento delle navi.

TECNOLOGIE EMALS

Innanzitutto è stato utilizzato sulla nuova classe di portaerei il rivoluzionario sistema di lancio degli aerei elettromagnetico (EMALS), che utilizza le onde elettromagnetiche per lanciare gli aerei dal ponte di volo piuttosto che il vapore.

Questo sistema è progettato per lanciarli gradualmente, estendendo la loro vita e permettendo di lanciarne anche di piccola taglia (inclusi droni). Con questo sistema, la US Navy prevede di effettuare il 25% di lanci in più rispetto alla classe Nimitz. Sfortunatamente, in passato, l’impianto ha avuto numerosi problemi tecnici, risultando addirittura un fallimento durante il primo lancio nel 2016: tuttavia i tecnici hanno definitivamente risolto quasi del tutto i problemi.

Le portaerei della classe Nimitz utilizzavano catapulte a vapore per lanciare gli aerei. Il sistema di lancio aereo elettromagnetico (EMALS) installato sulla portaerei Gerald R. Ford è più efficiente, più piccolo, più leggero, più potente e più facile da controllare. Un maggiore controllo significa che EMALS sarà in grado di lanciare velivoli più pesanti e leggeri rispetto alla catapulta a vapore. Inoltre, l'uso di una forza controllata ridurrà lo stress sulle cellule aeronautiche, con conseguente minore manutenzione e una maggiore durata per l'aereo. (Gli EMALS non saranno adattati alla classe Nimitz, che non può generare abbastanza elettricità per alimentarla).

IL SISTEMA AAG

Altra innovazione impiantistica che troverà posto sul ponte di volo sarà il “meccanismo di arresto avanzato” (AAG), che permette di fermare del tutto gli aerei in fase di atterraggio, (indispensabile, date le ridotte dimensioni della pista di volo rispetto a quella di un comune aeroporto).

Il sistema è stato progettato per ridurre al minimo l’intervento dell’uomo per la manutenzione.

Gli elettromagneti vengono utilizzati anche nel nuovo sistema Advanced Arresting Gear (AAG). L'attuale sistema si basa sull'idraulica per rallentare e fermare un velivolo da sbarco. Mentre il sistema idraulico è efficace, come dimostrato da oltre cinquanta anni di implementazione, il sistema AAG offre una serie di miglioramenti. Il sistema attuale non è in grado di catturare veicoli aerei senza equipaggio (UAV) senza danneggiarli a causa di tensioni estreme sulla struttura del velivolo. Gli UAV non hanno la massa necessaria per guidare il grande pistone idraulico usato per intrappolare gli aerei più pesanti con equipaggio. Usando l'elettromagnetismo l'assorbimento di energia è controllato da un motore turbo-elettrico. Questo rende la trappola più liscia e riduce lo shock sulle cellule. Anche se il sistema sembrerà lo stesso dal flight deck come il suo predecessore, sarà più flessibile, sicuro e affidabile e richiederà meno manutenzione e gestione.

APPARATO DI PROPULSIONE NUCLEARE

Il nuovo reattore Bechtel A1B per la classe Gerald R. Ford è più piccolo e più semplice, richiede meno uomini e tuttavia è molto più potente del reattore A4W della classe Nimitz. Due reattori saranno installati su ogni vettore classe Gerald R. Ford, fornendo una capacità di generazione di energia di almeno il 25% maggiore rispetto ai 550 MW dei due reattori A4W in una nave classe Nimitz, e tre volte quella di "centrali elettriche attuali".

La propulsione e la centrale elettrica dei vettori della classe Nimitz furono progettati negli anni '60, quando le tecnologie di bordo richiedevano meno energia elettrica. "Le nuove tecnologie aggiunte alle Nimitz hanno generato maggiori richieste di energia elettrica: l'attuale carico di base lascia poco margine per soddisfare le crescenti richieste di energia".

Le navi classe Gerald R. Ford conservavano le turbine a vapore per la propulsione, ma invece di convogliare vapore dai reattori per alimentare direttamente i principali sistemi navali, utilizza il vapore per trasformare quattro principali generatori a turbina (MTG) per generare elettricità per i sistemi come il nuovo catapulte elettromagnetiche.

Rispetto al reattore della classe Nimitz, il reattore della Gerald R. Ford ha circa la metà delle valvole, delle tubazioni, delle pompe principali, dei condensatori e dei generatori. Il sistema di generazione del vapore utilizza meno di 200 valvole e solo otto dimensioni di tubo. Questi miglioramenti portano a una costruzione più semplice, a una manutenzione ridotta e a minori requisiti di manodopera, nonché a un sistema più compatto che richiede meno spazio sulla nave. La modernizzazione dell'impianto ha portato a una maggiore densità di energia del nucleo, a minori esigenze di potenza di pompaggio, a una costruzione più semplice e all'uso di controlli e display elettronici moderni. Il nuovo impianto richiede solo un terzo dei requisiti di controllo e una diminuzione della manutenzione richiesta.

Una maggiore potenza è una componente importante del sistema di guerra integrato. Gli ingegneri hanno preso ulteriori misure per garantire che l'integrazione di progressi tecnologici imprevisti su una portaerei Gerald R. Ford fosse possibile. La Marina si aspetta che la classe Gerald R. Ford faccia parte della flotta per 90 anni, fino all'anno 2105, il che significa che la classe deve accettare con successo la nuova tecnologia nel corso dei decenni. Solo la metà della capacità di generazione di energia elettrica viene utilizzata dai sistemi attualmente pianificati, con la metà disponibile per le tecnologie future.

SENSORI E SISTEMI DI DIFESA

Un'altra aggiunta alla classe Gerald R. Ford è un sistema integrato di ricerca e allineamento radar attivo con scansione elettronica. Il radar a doppia banda (DBR) è stato sviluppato per i cacciatorpediniere classe Zumwalt e per le portaerei della classe Gerald R. Ford dalla Raytheon. L'isola può essere più piccola sostituendo da sei a dieci antenne radar con un singolo radar a sei facce. Il DBR funziona combinando il radar multifunzione X banda AN / SPY-3 con gli emettitori VSR (Volume Search Radar) della banda S, distribuiti in tre array a fasi. Il radar della banda S è stato successivamente eliminato dai cacciatorpediniere Zumwalt per risparmiare denaro.

Schema delle proiezioni del conex del radar a fascio elettronico a matita verticale AN / SPY-3

Le tre facce dedicate al radar a banda X gestiscono il rilevamento a bassa quota e l'illuminazione radar, mentre le tre facce in banda S gestiscono la ricerca e il tracciamento degli obiettivi indipendentemente dalle condizioni meteorologiche. "Operando simultaneamente su due gamme di frequenza elettromagnetiche, il DBR segna la prima volta che questa funzionalità è stata realizzata utilizzando due frequenze coordinate da un singolo gestore risorse."

Questo nuovo sistema non ha parti in movimento, quindi riduce al minimo i requisiti di manutenzione e gestione per il funzionamento. L'AN / SPY-3 è costituito da tre array attivi e dagli armadi Absolute del Receiver / Exciter (REX) e dal sottosistema sottosistema Signal and Data Processor (SDP). Il VSR ha un'architettura simile, con la funzionalità di beamforming e down-conversion a banda stretta che si verifica in due cabinet aggiuntivi per array. Un controller centrale (il gestore risorse) risiede nell'elaboratore di dati (DP). Il DBR è il primo sistema radar che utilizza un controller centrale e due radar ad array attivo che funzionano a frequenze diverse. Il DBR viene alimentato dal Common Array Power System (CAPS), che comprende Power Conversion Units (PCU) e Power Distribution Units (PDU). Il DBR viene raffreddato tramite un sistema di raffreddamento a circuito chiuso chiamato Common Array Cooling System (CACS).

Il REX è costituito da una parte digitale e una analogica. La parte digitale del REX offre temporizzazione e controllo a livello di sistema. La parte analogica contiene l'eccitatore e il ricevitore. L'eccitatore è un sistema a bassa ampiezza e rumore di fase che utilizza la sintesi diretta della frequenza. Le caratteristiche di rumore del radar supportano i requisiti di cancellazione del disordine elevati richiesti nella vasta gamma di ambienti operativi marittimi che DBR probabilmente incontrerà. La sintesi a frequenza diretta consente di creare un'ampia gamma di frequenze di ripetizione degli impulsi, ampiezze di impulso e schemi di modulazione.

Il ricevitore ha un'alta gamma dinamica per supportare alti livelli di disturbo causati da ritorni ravvicinati da forme d'onda ad effetto Doppler gamma-ambiguo. Il ricevitore ha sia canali a banda stretta che a banda larga, nonché funzionalità multicanale per supportare l'elaborazione radar monopulse e il blanking del lobo laterale. Il ricevitore genera dati digitali e invia i dati ai processori di segnale.

Il DBR utilizza supercomputer commerciali (COTS) IBM per fornire il controllo e l'elaborazione del segnale. DBR è il primo sistema radar ad utilizzare i sistemi COTS per eseguire l'elaborazione del segnale. L'utilizzo dei sistemi COTS riduce i costi di sviluppo e aumenta l'affidabilità e la manutenibilità del sistema. I server COTS ad alte prestazioni eseguono l'analisi del segnale utilizzando tecniche di elaborazione del segnale radar e digitale, tra cui equalizzazione del canale, filtraggio del clutter, elaborazione Doppler, modifica degli impulsi e implementazione di una varietà di avanzati algoritmi di protezione elettronica. I supercomputer IBM sono installati in armadi che forniscono l'isolamento da urti e vibrazioni. Il DP contiene il gestore delle risorse, il tracker e il processore di comando e controllo, che elabora i comandi dal sistema di combattimento.

Il DBR utilizza un tracker a più livelli e dual-band, che consiste in un local tracker X band, un local tracker S band e un tracker centrale. Il tracker centrale unisce i dati del tracker locale e dirige gli aggiornamenti dei tracker della banda individuale. Il tracker X Band è ottimizzato per una bassa latenza per supportare la sua missione di fornire difesa dai missili veloci a bassa quota, mentre il tracker VSR è ottimizzato per il throughput a causa dei requisiti di copertura dell'area di ricerca di grandi volumi.

Il sistema di combattimento sviluppa raccomandazioni di risposta basate sulla dottrina sulla base dell'attuale situazione tattica e invia le raccomandazioni al DBR. Il sistema di combattimento ha anche il controllo di quali modalità eseguirà il radar. A differenza dei radar di generazione precedente, il DBR non richiede un operatore e non ha console di visualizzazione presidiate. Il sistema utilizza le informazioni sull'ambiente corrente e la dottrina dal sistema di combattimento per prendere decisioni automatiche, non solo riducendo i tempi di reazione, ma anche riducendo i rischi associati all'errore umano. L'unica interazione umana è per le attività di manutenzione e riparazione.

L'Enterprise Air Surveillance Radar (EASR) è un nuovo radar di sorveglianza del design che verrà installato nella seconda auto di classe Gerald R. Ford.

ALLOGGI DELL’EQUIPAGGIO

I sistemi che riducono il carico di lavoro dell'equipaggio hanno consentito ai vettori della classe Gerald R. Ford di totalizzare solo 2.600 marinai, circa 600 in meno rispetto a un vettore Nimitz. Le imponenti aree di ancoraggio a 180 uomini della classe Nimitz sono sostituite da aree di ancoraggio a 40 posti su vettori di classe Gerald R. Ford. Gli ormeggi più piccoli sono più silenziosi e il layout richiede meno traffico pedonale attraverso altri spazi. I rack sono in genere impilati tre in alto, con un armadietto a persona e armadietti aggiuntivi per quelli senza spazio di archiviazione sotto il loro rack. Gli ormeggi non dispongono di moderni rack "sit-up" con più spazio per la testa (ogni rack può ospitare solo un marinaio sdraiato). Ogni ormeggio ha una testa associata, comprese docce, toilette con sistema settico sottovuoto (nessun orinatoio dal momento che gli ormeggi sono costruiti in base al genere) e affonda per ridurre i viaggi e il traffico per accedere a tali strutture. Le lounge con Wifi sono posizionate attraverso il passaggio in spazi separati dagli scaffali degli ormeggi.

(Fonti: Web, Google, Forummarine, Wikipedia, thefordclass, You Tube)

Nessun commento:

Posta un commento

Nota. Solo i membri di questo blog possono postare un commento.